El sistema tradicional de la construcción, debe comenzar a variar. Los notables cambios tecnológicos y nuevos gustos de los consumidores, están obligando a cumplir normativas cada vez más exigentes, las que no se alcanzarán si continuamos trabajando como lo hemos hecho siempre.

De acuerdo a datos de la OCDE y el Banco Mundial, la actividad de la construcción, representa aproximadamente el 13% del producto bruto mundial y ocupa 7% de la población económicamente activa. En el Ecuador con respecto al PIB al 2016, contribuyó al PIB nacional en un 10,2 %. (Banco Central del Ecuador, 2016), pero a su vez se mantiene con estructuras similares desde antes de la segunda guerra mundial.

El papel de la construcción está cambiando.

Toda la industria ha experimentado importantes modificaciones en un período relativamente corto, lo que está modificando de manera importante la forma en la que adquirimos productos de consumo, entonces la construcción, que por sus encadenamientos productivos post y previo, tiene gran importancia en el crecimiento de la economía y el empleo, también se verá afectada en esta época de cambios.

Construyendo el futuro

De acuerdo a datos de Gartner, la industria de la construcción se mantiene entre los sectores menos digitalizados, solo arriba de la agricultura o la extracción de combustibles fósiles. También es de las industrias que menos porcentaje de sus utilidades dedica a la investigación y desarrollo con menos de un 1% en promedio, comparado a porcentajes de 5% o 6% en otras industrias más avanzadas.

El camino para acercar al sector de la construcción a valores de la producción industrial, será la digitalización y con ello acceder a mayores niveles de calidad, investigación, trazabilidad, productividad y eficiencia.

Herramientas existentes

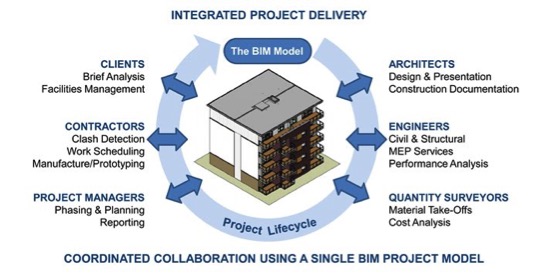

En los años recientes se han desarrollado diversos avances tecnológicos, como el lenguaje digital BIM (Business Information Modeling), la metodología IPD (Integrated Project Delivery) y la filosofía LEAN o producción sin pérdidas (Lean Production), que podríamos definir como el inicio de las herramientas tecnológicas especialmente diseñadas para las compañías de ingeniería y construcción y que de acuerdo a un estudio realizado por McKinsey & Co. en el futuro cercano se podrían agrupar como herramientas de productividad en la obra, de oficina y de colaboración.

En el presente artículo, procuraremos describir brevemente cada una de estas herramientas, con el objeto que el lector a posterior se profundice en la ruta que lo encamine como ingeniero 4.0

BIM (Business Information Modeling)

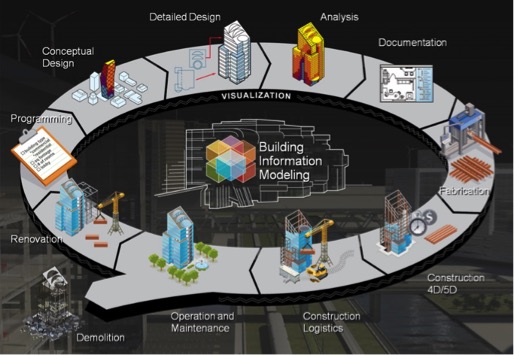

BIM es un acrónimo que independiente del significado de la sigla que la origina (Building Information Modelling), representa una serie de cambios importantes en el modo en que opera el sector de la construcción.

La B de Building

La lengua inglesa utiliza darle el significado de “edificio” o “construcción”, y también la acción de “construir”, se la interpreta de la forma más abierta, para referirnos conjuntamente a la edificación y la obra civil, es decir bajo el significado de Construcción.

La I de Information

nos lleva a hacia connotaciones del mundo de la computación, relacionándola con datos clasificados, almacenados, con capacidad de ser transmitidos y posteriormente procesados con tecnología informática.

La M de Modelling

En el diccionario se observa algunas acepciones de la palabra “Model”, concluyendo que se trata de una cierta representación de la realidad, simplificada y/o a escala, con una fuerte connotación tridimensional cuando hablamos de forma, o con datos cuando consideramos sistemas.

Por lo tanto el acrónimo deberíamos entenderlo como la “realización de modelos de información de la construcción”. Estos modelos son en esencia, bases de datos gráficos y no gráficos que pueden ser leídos y representados a conveniencia de los distintos agentes a lo largo de las fases por las que pasa una construcción a lo largo del ciclo de vida.

¿Qué obtengo utilizando BIM?

BIM permite analizar un mismo proyecto bajo distintos puntos de vista, y se suele denominarlos como “Dimensiones”. Internacionalmente a estas cinco dimensiones, se las señala consecutivamente 3D, 4D, 5D, 6D y 7D. Por lo que haremos una breve reseña de cada una de ellas.

BIM 3D

Está relacionada con el contenido estrictamente tridimensional, el más conocido y corresponde a una representación virtual de la realidad: el edificio, la infraestructura, el terreno.

BIM 4D

Es la dimensión que trata sobre “planificación” en el sentido más extenso del término, entendido como una aproximación a características temporales que afectan a los procesos constructivos.

BIM 5D

La dimensión 5D, analiza los aspectos relacionados con la estimación de costos o la valoración.

BIM 6D

Aspectos como la eficiencia energética, los análisis de impacto ambiental o el ecodiseño, se analizan en la dimensión de la sostenibilidad.

BIM 7D

La explotación o vida útil del edificio o infraestructura quedan contemplados desde la dimensión 7D que cubre lo que envolveríamos dentro de la Gestión de Activos (Facility Management). El “As Built”, la operación y mantenimiento, la gestión de espacios, con toda la información asociada, forman parte de esta dimensión.

Reglas de juego

BIM nos permite analizar un mismo proyecto bajo distintos puntos de vista o dimensiones, porque lo clasifica en cuatro fases fundamentales: Planificación, Diseño, Construcción, y Operación, por lo que es necesario establecer un documento que defina las normas de juego de un proyecto realizado en este lenguaje digital, que se denomina BEP (BIM Execution Plan).

El BEP establece los aspectos clave para que cada dependiente involucrado sepa cuál es el modo de interoperar, cuáles son sus responsabilidades, y la forma de dar cumplimiento desde el punto de vista tecnológico. Definiendo como interoperar, a la acción de (enviar/recibir) datos producidos por un software a otro, sin que se pierdan datos en el traspaso y manteniendo su integridad.

Es fundamental establecer las reglas de juego, porque en un proyecto completo, ya sea de ingeniería o de edificación, cada disciplina que interviene para resolver algún área en particular, como estructuras, costos, instalaciones, mantenimiento…etc., se resuelve mediante un software específico y especializado, que se va a seguir utilizando para resolver el proyecto y debemos interoperar sin que se pierda información en los traspasos.

A su vez esa colaboración interdisciplinar, base del trabajo en BIM, precisa de un instrumento que soporte la base datos y archivos para que los distintos colaboradores accedan a su contenido, normalmente a través de internet.

Este instrumento o entorno de datos comunes se lo conoce bajo el nombre de “Common Data Environment” o por su sigla CMD. Existen CMD o servicios de almacenamiento compartido en la nube tipo One Drive o Dropbox, que pueden dar servicio a proyectos pequeños, con pocas exigencias tecnológicas, a bajo o ningún costo. El BEP debe definir el CMD que se va a utilizar en un proyecto.

Por lo tanto el almacenamiento de una base de datos gráficos, y datos no gráficos, de un proyecto, es lo que denominaremos BIM, cuya visualización es un modelo virtual tridimensional, del que se pueden obtener cuando sea preciso dibujos en dos dimensiones: plantas, cortes, fachadas, etc.

Ese modelo, o maqueta virtual, se obtiene disponiendo de forma lógica de objetos virtuales en forma muy parecida a la construcción real (columnas, muros, cimientos, paredes, ventanas, puertas, etc.), lo que nos permite obtener bases de datos gráficas (maqueta virtual) y no gráficas, que servirán para el cálculo de estructuras, presupuestos, mediciones, etc.

Esos objetos que forman parte de un modelo, pueden ser definidos con distintos niveles de precisión gráfica y no gráfica, o nivel de desarrollo, conocido en el mundo BIM como “LOD” que viene del Level of Development. A nivel internacional es bien conocida y bastante utilizada la clasificación de LOD propuesta por la AIA (American Institute of Architects). Esta clasificación adquiere valores como LOD 100, LOD 200… y cada valor tiene definido un nivel de precisión de la información distinto y creciente. Eso se utiliza además para definir qué tipo de trabajo solicita un cliente en cada fase de un proyecto.

Como consideraciones finales, debemos evitar creer que el modelado en 3D, hará que los programas de CAD van a quedar en desuso, pues siempre va a ser necesario complementar el modelo con información 2D, además el modelado de distintos sistemas y su superposición a partir de la maqueta virtual, permite prever incompatibilidades geométricas entre distintos componentes de la construcción. Estas incompatibilidades geométricas se interpretan como colisiones. El término inglés “clash detection” es el que se le da a este tipo de análisis, que traducimos como “Detección de colisiones”.

Este análisis de los modelos permite resolver problemas que se presentan habitualmente en obra y que requieren de soluciones que encarecen el proyecto, o incluso perjudican a su óptimo funcionamiento.

IPD (Integrated Project Delivery)

La metodología IPD (Integrated Project Delivery), que se traduce como Gestión Integrada de Proyectos, en esencia se trata de tomar decisiones basadas en la experiencia de los distintos agentes, en las etapas iniciales de desarrollo de un proyecto, justo cuando la toma decisiones, los cambios de criterio, son más eficientes y suponen un menor costo.

A medida que un proyecto avanza, la toma de decisiones para reorientar aspectos diversos del mismo, se vuelve más ineficiente. Un cambio decidido en la fase de construcción, suele presentar aspectos colaterales no bien ponderados que al final pueden resolver un problema generando otros que no existían. Introducir cambios sobre la marcha en la fase de construcción es ineficiente.

A diferencia de esta situación, que fácil es cambiar algo en los primeros estadios de diseño de un proyecto. Tiene poco coste (no ha empezado la construcción), se dispone de tiempo para valorarlo y analizar si se producen efectos colaterales, y si además contamos en la mesa de discusión con los principales actores involucrados, dispondremos de todo su conocimiento para poder decidir con conocimiento de causa la mejor opción de diseño. Eso es aportar valor al proyecto lo cual debería ser muy bien visto por el promotor. Todo esto justifica dos aspectos básicos: la necesidad de contar con el conocimiento y criterios de los agentes involucrados en las fases más tempranas del proyecto, y la necesidad de que el período de tiempo necesario en la redacción de los documentos que definen el proyecto se vea ligeramente aumentada, ya que sin duda revertirá en el ahorro de tiempo y dinero en fase de ejecución y todavía más en la explotación.

Lean Production

La producción sin pérdidas (Lean Production) presenta una visión alternativa de la producción convencional, introduciendo un enfoque novedoso que está tomando cada día más fuerza a nivel mundial. Esta nueva perspectiva, basada en el sistema de producción de Toyota (Toyota Production System), aborda las causas de muchos de los problemas que limitan la eficiencia, centrándose en la reducción de las pérdidas a lo largo del flujo productivo, minimizando el despilfarro y agregando sistemáticamente valor al proceso de manufactura (Alarcón y Pellicer, 2009).

Trasladar las ideas de la producción lean, basada en procesos, a la construcción no es inmediato dado que la construcción está basada en proyectos, como se describe a continuación:

CARACTERÍSTICAS BÁSICAS DEL SECTOR DE LA CONSTRUCCIÓN

- Está basado en “proyectos”, es decir, coaliciones temporales de diferentes organizaciones que se unen para cumplir con unos objetivos concretos durante un período determinado.

- El producto final es inmóvil, lo cual implica generalmente unas grandes dosis de producción “in situ”.

- La demanda es incierta, debido a los ciclos económicos y el papel de los promotores.

- El sector está atomizado empresarialmente, favorecido por las escasas barreras de entrada y las bajas economías de escala.

- Las tres fases básicas del proceso (diseño-construcción-explotación) suelen estar claramente separadas, lo que impide una retroalimentación adecuada en todo el proceso.

- Existe dificultad de integración, apareciendo múltiples empresas en todo el proceso. El constructor principal “actúa” como un ensamblador de piezas.

Las técnicas actuales de construcción tratan de optimizar el proyecto actividad por actividad y prestan poca atención a cómo se crea valor y cómo este fluye hacia el cliente. Las principales preocupaciones en la filosofía lean son el flujo confiable de información y recursos, y la liberación del trabajo entre las actividades; todas estas se ignoran en la práctica actual de la construcción.

La implementación de la filosofía lean en la construcción se basa en cuatro aspectos básicos (Howell, 1999): (a) objetivos claros para la puesta en servicio de la infraestructura; (b) maximización del rendimiento a nivel del ciclo de vida de la infraestructura; (c) diseño concurrente con la construcción de la infraestructura; y (d) control de la producción a lo largo del ciclo de vida del proyecto.

CONCEPTOS BÁSICOS DE LEAN CONSTRUCTION

- Compromiso de las partes involucradas.

- Transparencia de resultados.

- Visión de conjunto – ciclo de vida de la infraestructura.

- Flujo tenso (pull) – según demanda del cliente.

- Valor para el cliente – calidad total.

- Flujo confiable – control y optimización de procesos.

- Reducción de la variabilidad – estandarización y prefabricación… pero también FLEXIBILIDAD.

- Benchmarking

LOS OBJETIVOS PREVISTOS DE LA FILOSOFÍA LEAN SON:

- Definir el valor deseado por el cliente para cada producto o servicio.

- Identificar aquellas actividades que añaden utilidad (valor) a un producto, a lo largo de todos los procesos (cadena de valor o value stream).

- Hacer que la producción (y por lo tanto también el valor) fluya sin interrupciones, de modo continuo.

- Poner en práctica el flujo tenso (pull) según la demanda del cliente para evitar la sobreproducción.

- Finalmente, acelerar el ciclo de mejora buscando la perfección.

Como primer objetivo, lean define valor como el grado de utilidad o aptitud de las cosas (bienes o servicios), para satisfacer las necesidades o proporcionar bienestar o deleite (al consumidor o cliente). Para que sean considerados como generadores de valor añadido, cualquier proceso o actividad debe cumplir tres requisitos:

- El cliente debe querer pagar por el proceso o actividad (en términos monetarios u otros).

- El proceso o la actividad debe transformar el producto o servicio de algún modo.

- El proceso o la actividad debe hacerse correctamente desde el principio.

Cualquier proceso o actividad que no cumpla con los tres requisitos anteriores se considera que no añade valor (Sayer y Williams, 2007).

Como segundo objetivo, la filosofía lean denomina pérdidas (muda en japonés) a los procesos o actividades que consumen recursos pero no agregan valor para el cliente. Pueden ser de dos tipos:

- Tipo 1: incluye acciones que no añaden valor al producto, pero que por cualquier motivo son absolutamente necesarias para la organización.

- Tipo 2: incluye acciones que ni añaden valor ni son necesarias para obtener el producto o servicio.

Muda, en especial la de tipo-1, se crea normalmente debido a las instalaciones actuales, las limitaciones de la tecnología, las regulaciones gubernamentales, o las prácticas empresariales habituales (Sayer y Williams, 2007). La identificación de la muda es muy difícil cuando está integrada en los procedimientos de la empresa y en sus sistemas informáticos.

MAPA DE LA CADENA DE VALOR

En la filosofía lean, la cadena de valor se utiliza para describir cómo todas las actividades se alinean y coordinan para producir un determinado producto o servicio.

El flujo se visualiza siempre desde la perspectiva del cliente, preferiblemente del cliente final (el consumidor), siguiendo el flujo aguas arriba.

Un mapa de la cadena de valor completo incluye no sólo el flujo de materiales, sino también el flujo de la información. Existen herramientas de software que permiten el dibujo ordenado de mapas de la cadena de valor. Sin embargo, a menudo son elaborados a mano en una pizarra, una hoja de papel o incluso en la típica servilleta de papel. Para que funcione hay que comunicarlo y transmitirlo. Por lo general, un mapa de la cadena de valor contiene lo siguiente (Sayer y Williams, 2007):

- Pasos o etapas del proceso, tanto las que agregan valor (VA) como las que no lo hacen (NVA). Esto permite obtener estadísticas del proceso: tiempo de ciclo (takt time), tiempo de NVA, número de operarios, número de componentes, cantidad de inventario o porcentaje de unidades defectuosas, entre otras.

- Capacidad de almacenamiento, así como la cantidad y movimiento del inventario dentro del proceso.

- Toda la información de apoyo que requiere el proceso, pudiendo incluir órdenes, plazos, especificaciones, señales kanban, información de envío y mucho más.

- Resumen de los indicadores clave de funcionamiento del proceso, incluyendo como mínimo: un resumen del tiempo total, un proceso de flujo con los tiempos de VA y NVA identificados, así como distancia recorrida, piezas por turno, piezas defectuosas, piezas producidas por hora de trabajo, rotación del inventario, etc.

- Tiempo de producción (lead time), indicado en la parte inferior del mapa, es la cantidad de tiempo que necesita una pieza para fluir por completo a lo largo del proceso. El tiempo se divide en dos: VA y NVA, de modo que puede percibirse a simple vista las partes del proceso que generan más NVA.

- Tiempo de ciclo (takt time), indicado en un cuadro en la esquina superior derecha del mapa, es la tasa de demanda del cliente. Lo ideal sería que todos los pasos de la cadena de valor produjeran a esta tasa. El tiempo de ciclo es como un metrónomo marcando el ritmo de la música.

Cuando se dibuja un mapa de cadena de valor es conveniente seguir las convenciones que representan una actividad, elemento o evento. El mapa de la cadena de valor puede ser tan simple o tan complejo como se quiera (Hines y Rich, 1997). Las opciones para realizar el mapa son los siguientes (Sayer y Williams, 2007): (1) sin tecnología, utilizando simplemente el papel, post-it y rotuladores (http://www.jamieshiller.com/quick-overview-of-process-mapping/) ; (2) con baja tecnología mediante plantillas o formatos pre-impresos; y (3) con alta tecnología, utilizando programas de software EVSM (www.evsm.com) o iGrafx (www.igrafx.com).

KAIZEN

El concepto de kaizen está relacionado con los tres últimos objetivos: la producción fluye sin interrupciones, se pone en práctica el flujo tenso (pull) según la demanda del cliente, y se acelera el ciclo de mejora buscando la perfección. Kaizen proviene de dos palabras japonesas: Kai (cambio) y Zen (ganar sabiduría al hacer algo). El significado combinado de ambas palabras significa “cambio para mejorar” o “mejora continua”. Kaizen define cómo se mejora el flujo de la cadena de valor eliminando el desperdicio, lo cual se refleja, normalmente a efectos prácticos, en una serie de reuniones y proyectos con objetivos de mejora concretos (Sayer y Williams, 2007). No es tanto una actuación aislada, como una filosofía de vida que se aplica al pensamiento diario y a los negocios. Kaizen pone por delante siempre a las personas; todo lo demás (maquinaria, equipos, materiales, etc.) están subordinados a los recursos humanos. Se enfoca a la humanización del lugar de trabajo. Kaizen está implantado en todos los niveles de la empresa, desde el gerente hasta el último operario.

Kaizen se implementa mediante el ciclo de la calidad PDCA (plan-do-check-act) que implica (Sayer y Williams, 2007):

- Elaborar un plan para realizar el cambio, identificando exactamente qué se pretende modificar, definiendo los pasos a seguir y fijando las metas.

- Desarrollar el plan en un ambiente controlado (prueba).

- Examinar los resultados de la prueba, verificando que se ha mejorado el proceso. Si se han cumplido los objetivos se puede implementar a mayor escala, si no hay que volver a empezar.

- Implantar los cambios a gran escala, actualizando los procedimientos estandarizados de operación.

En el caso de que no se disponga de estándares (sobre sistemas, especificaciones, procedimientos, instrucciones de trabajo, etc.) es necesario definirlos, dado que cualquier trabajo debe realizarse y medirse de acuerdo con unos estándares.

CINCO ESES

El método de las 5S utiliza una lista de cinco palabras japonesas que empiezan por S. La lista describe la forma de organizar un espacio de trabajo de un modo eficiente y eficaz mediante la identificación y almacenamiento de los componentes utilizados, la conservación adecuada de la zona de trabajo y los elementos almacenados, y el mantenimiento del nuevo estado (Sayer y Williams, 2007).

El beneficio más evidente del método es la mejora de la productividad dado que todos los componentes están perfectamente localizados. Los operarios ya no tienen que perder tiempo buscando herramientas, piezas, documentos, etc.; esta es la forma más frustrante de pérdida de tiempo en cualquier empresa. Los elementos más necesarios se almacenan en el lugar más accesible; la adopción correcta de la estandarización implica que se devuelven a la ubicación correcta después de su uso.

ELEMENTOS DE LAS CINCO ESES (Sayer y Williams, 2007)

La implementación de cada una de las 5S se lleva a cabo siguiendo cuatro pasos:

- Preparación: formación respecto a la metodología y planificación de actividades.

- Acción: búsqueda e identificación, según la etapa, de elementos innecesarios, desordenados, suciedad, etc.

- Análisis de la mejora realizada.

- Documentación de conclusiones en los estándares correspondientes.

El resultado se mide tanto en productividad como en satisfacción del personal respecto a los esfuerzos que han realizado para mejorar las condiciones de trabajo. La aplicación de esta técnica tiene un impacto a largo plazo.

KANBAN

Kanban es una traducción libre del japonés de “cartas”. Es una parte fundamental del flujo tenso (pull). Se diseña para evitar la sobreproducción y para asegurarse de que los componentes pasan de un sub-proceso al siguiente en el orden adecuado. De este modo se diseña un sistema de relleno que controla las cantidades producidas. Los componentes se reponen únicamente cuando sea necesario y en la cantidad adecuada (Tommelein y Li, 1999).

El flujo tenso del producto desde aguas arriba se indica mediante un kanban de retirada (withdrawal). El flujo tenso del cliente retira componentes del “supermercado”; éste se define como un lugar de capacidad limitada para almacenar el producto proveniente del proceso de suministro. El supermercado se rellena emitiendo un kanban de producción cuando el inventario es demasiado bajo. Este kanban de producción da la orden adecuada al proceso de suministro para producir más componentes. El proceso de suministro emite las unidades necesarias para reponer lo extraído. Este método evita la sobreproducción, pero permite un inventario rígido que se sitúa entre los procesos de suministro y del cliente (Tommelein y Li, 1999).

La alternativa al kanban es producir anticipándose a las necesidades basándose en predicciones, caso habitual en los sistemas push. Estos sistemas tienden a incrementar la cantidad de pérdidas (por ejemplo, largos tiempos de espera o inventarios excesivamente grandes) dado que están basados en la estimación e incluyen factores adicionales para tener en cuenta la incertidumbre. La incertidumbre puede manifestarse en mayor o menor medida en un proyecto; en ese caso los sistemas pull están mejor preparados para adaptarse que los sistemas push (Tommelein y Li, 1999).

En el sector de la construcción es aplicable este sistema pull a los procesos por lotes, como puede ser la fabricación y transporte del hormigón o del aglomerado. En este caso existe un proceso del cliente (el contratista principal), el cual emite una orden para el proceso de suministro (la planta de aglomerado) y recibe el producto como resultado. Estos procesos por lotes no admiten ningún tipo de inventario del producto, dado que el producto es perecedero.

Para finalizar conviene comentar la bondad del uso de la gestión visual como estrategia de gestión en lean construction con la finalidad de mejorar la transparencia en la obra. El uso de elementos visuales puede permitir el reconocimiento del grado de desarrollo de un proceso, haciéndolo observable mediante señalización y distribución de espacios, o bien mantener un espacio de trabajo limpio y ordenado, visibilizando atributos medibles. Una descripción detallada de las técnicas y elementos de la gestión visual en obra se encuentra en Tezel et al. (2015).

PLANIFICACIÓN Y CONTROL: LAST PLANNER SYSTEM

La raíz de muchos de los problemas que confrontan las obras radica en el esquema tradicional de planificación de la producción, poco adecuado para lidiar con la incertidumbre y la variabilidad durante la construcción. El Sistema del Último Planificador (Last Planner System, LPS) propone modificar el proceso de programación y control de la obra con el fin de crear un ambiente estable de trabajo, protegiendo la producción de la incertidumbre y la variabilidad. Este sistema ha demostrado una alta efectividad, con multitud de aplicaciones exitosas, mejorando el desempeño de las obras y logrando progresos significativos en el cumplimiento de plazos y la productividad. El LPS no es una metodología que reemplace o compita con los métodos tradicionales de barras y de redes, si no que los complementa y enriquece (Rodríguez et al., 2011). Mientras que los métodos de redes manejan el camino crítico, el LPS se preocupa de manejar la variabilidad; mientras los métodos de redes manejan fechas, el LPS maneja flujos de trabajo. La planificación con los métodos de redes generalmente se usa para gestionar contratos, mientras que el LPS se preocupa de gestionar interdependencias. El LPS pretende incrementar la fiabilidad de la planificación y, como consecuencia, mejorar los desempeños.

El LPS es posiblemente la técnica más divulgada dentro de la filosofía lean construction; está centrada en la fase de ejecución, concretamente en la obra (Ballard y Howell, 2003). Este sistema fue desarrollado en Estados Unidos por miembros del Lean Construction Institute (Ballard, 1994 y 2000; Ballard y Howell, 1998) y ha tenido una amplia difusión a nivel mundial. Este sistema pretende incrementar la confiabilidad de la planificación y, por tanto, incrementar el desempeño en la obra; para ello, el sistema provee herramientas de planificación y control efectivas. El LPS está especialmente diseñado para mejorar el control de la incertidumbre en las obras; esto se consigue aplicando acciones concretas en los diferentes niveles de la planificación (Alarcón y Pellicer, 2009).

CONCLUSIONES

A pesar de que la metodología BIM tiene más de 20 años de vida, es recién a partir del 2010 que su uso ha comenzado a extenderse debido a la existencia de estrategias nacionales BIM que pretenden dar un salto cualitativo al sector de la construcción mejorando su productividad a través de la digitalización del mismo, especialmente en Reino Unido, Oriente Medio, Estados Unidos y Países Nórdicos.

La evolución de la tecnología, incluyendo la aparición de herramientas que fomentan la participación de todos los agentes en un entorno digital común y colaborativo, así como la consolidación de estándares internacionales que son integrados en las aplicaciones de software.

Finalmente la aparición de guías y plantillas (en mayor medida en edificación que en infraestructuras) que son adoptadas por el sector.

REFERENCIAS

- http://bim.psu.edu/

- http://bimforum.org/lod/

- https://www.bca.gov.sg

- http://bim-level2.org/en/

- http://buildingsmart.org/standards/standards-organization/rooms/infrastructure-room/

- https://www.buildingsmart.es/recursos/gu%C3%ADas-ubim/

- https://www.buildingsmart.es/journal-sjbim/

- http://www.esbim.es/

- AIA (2007) “Integrated project delivery: a guide”. The American Institute of Architects, Nueva York.

- Alarcón, L.F., Pellicer, E. (2009) “Un nuevo enfoque en la gestión: la construcción sin pérdidas”. Revista de Obras Públicas, 3496, 45-52.

- Ayats, C. (2015) “Lean: diseño y construcción. Un cambio necesario”. Ed. Círculo Rojo, Valencia

- Ballard, H.G., Howell, G. (2003) “Lean project management”. Building Research & Information, 31(2), 119–133.

- Eagan, J. (1988) “Rethinking constructing”. HMSO, Londres.

- Koskela, L. (1992) “Application of the new production philosophy to construction”. Technical Report #72. Center for Integrated Facility Engineering, Stanford University. Stanford.

- Pons, J.F. (2014) “Introducción a lean construction”. Fundación Laboral de la Construcción, Madrid.

- Rodríguez, A., Alarcón, L.F., Pellicer, E. (2011) “La gestión de la obra desde la perspectiva del último planificador”. Revista de Obras.

Fuente | Carlos Velasco