PROPIEDADES DEL CONCRETO

La calidad del concreto es referida, usual y principalmente, a su resistencia a la compresión, la misma que es indicada en los planos y especificaciones técnicas de cada proyecto en particular, exigiéndose su verificación durante la construcción.

Otras cualidades, tales como durabilidad, reducida permeabilidad, moderada contracción al secarse, también son exigibles. Al respecto, es aceptada la directa relación entre las propiedades que caracterizan al concreto y su resistencia a la compresión; por lo tanto, se puede afirmar que los factores que aumentan la resistencia a la compresión mejorada otras propiedades deseables en el concreto puesto en servicio.

Resistencia a la Compresión. La resistencia a la compresión de una determinada clase de concreto es designada con el símbolo f ʼ c y corresponde a la resistencia que debe alcanzar el concreto a los 28 días a partir del momento de su elaboración.

La comprobación de la resistencia a la compresión se realiza mediante ensayos de probeta de concreto moldeadas en obra, de acuerdo a procedimientos normalizados.

Los valores usuales de resistencia a la comprobación que se suele especificar en los proyectos están comprendidos entre 140 kg/cm2 y 280 kg/cm2 y aun mayores, exigidos en obras especiales.

La resistencia del concreto depende de diversos factores, entre ellos:

- Calidad y características de los materiales constituyentes de las mezclas: cemento, agregado y agua.

- Proporcionamiento, es decir cantidades relativas entre los materiales de mezcla y, de modo especial y decisivo, de la relación agua-cemento.

- Batido o amasado de la mezcla.

- Procedimientos de transporte de mezcla, desde el punto de descarga de la mezcla hasta su colocación en los encofrados.

- Compactación de la mezcla en los encofrados.

- Curado y protección del concreto luego de ser colocado, especialmente al inicio de su endurecimiento.

Ha sido ya señalado que la resistencia suele juzgarse mediante ensayos de probetas; sin embargo, es preciso advertir que la resistencia final del concreto, como producto terminado y puesto en servicio, depende también de los procedimientos de transporte de la mezcla y de manera substancial, de los métodos de curado y protección al inicio de su endurecimiento.

Trabajabilidad y consistencia del concreto fresco. La Trabajabilidad es la propiedad de las mezclas que se refiere a la facilidad con que pueden ser transportadas y compactadas en los encofrados sin pérdida de homogeneidad.*

La Trabajabilidad depende en gran parte dela consistencia de la mezcla; también de las dimensiones y forma de los encofrados y, asimismo, del espaciamiento de las barras de refuerzo. En efecto, una mezcla rígida o “seca” constituida por agregados gruesos, que es trabajable en encofrados amplios – zapatas, por ejemplo -, no podría colocarse y compactarse apropiadamente en encofrados de pequeño espesor que corresponda a elementos recargados de acero de refuerzo.

La consistencia se refiere a la fluidez de las mezclas. Abarca diversos grados de fluidez: desde mezclas secas o rígidas, hasta las muy fluidas o sueltas.

La consistencia depende, principalmente, de la cantidad de agua aportada en el mezclado; también, de la cantidad de cemento incorporado en la mezcla; igualmente, de la forma y tamaño de los agregados.

* Homogeneidad significa que los componentes del concreto se encuentran distribuidos uniformemente y en la misma proporción en cualquier porción de la masa del concreto.

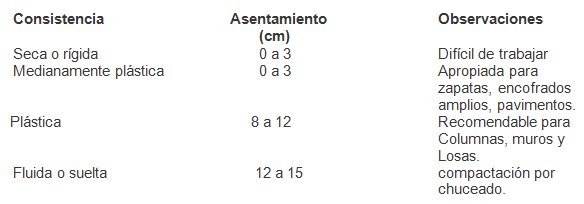

La consistencia es elegida teniendo en cuenta el elemento o componente de concreto a constituirse y el método de compactación a emplearse en la colocación.

Es recomendable, especialmente cuando se trata de losas, columnas y muros, trabajar con mezclas de consistencia plástica. Las mezclas plásticas son cohesivas, no se desmenuzan y fluyen sin segregación.

En una mezcla plástica, hay suficiente cantidad de pasta de cemento de consistencia tal, que los agregados virtualmente flotan en la pasta. Esto permite la incorporación homogénea de los agregados y elimina el potencial riesgo de segregación y de formación de “cangrejas”.

La consistencia de una mezcla puede ser apreciada a simple vista; no obstante, esta manera empírica no es indicativa de la regularidad o uniformidad de la consistencia.

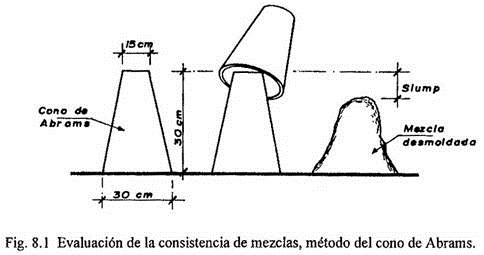

Para evaluar y controlar de modo más apropiado la consistencia de las mezclas se emplea el método del asentamiento o “slump”, que consiste en llenar un molde de forma troncocónica, de 30 cm de altura, 20 cm de diámetro en la base mayor y 10 cm de diámetro en la base menor.

La operación de llenado se realiza por capas, la primera de 7 cm de altura, la segunda de 16 cm y la tercera en exceso, para luego enrasarla con el borde superior. Cada capa es compactada con una varilla de fierro liso, de 16 mm de diámetro y 60 cm de largo y terminada en punta semiesférica, aplicando 25 golpes, distribuidos uniformemente. La barra debe penetrar en la capa inmediata inferior.

Una vez lleno y enrasado el molde, se levanta lenta y cuidadosamente. Luego se mide el asentamiento de la mezcla al ser desmoldada, tal como indica la fig. 8.1.

Un asentamiento pequeño indica una consistencia rígida o seca, mientras que uno grande revela una consistencia fluida.

MATERIALES

El Cemento. De acuerdo a sus propiedades y usos, los tipos de cemento Pórtland empleados en concreto son los siguientes:

Tipo 1. Normal. De uso destinado a obras de concreto en general, excepto que se especifique otro tipo de cemento.

Tipo 2. Empleado en concreto expuesto a la acción moderada de sulfatos y/o donde se requiera bajo calor, generado en el proceso de hidratación del cemento.

Tipo 3. Especificado cuando se requiera alta resistencia inicial del concreto.

Tipo 4. La cualidad esencial es su bajo calor de hidratación.

Es indicado principalmente en construcciones de concreto voluminosas – presas, por ejemplo – para tensiones perjudiciales debido a cambios de volumen en la masa de concreto.

Tipo 5. Especificado para concreto expuesto a la acción de los sulfatos.

Cemento Pórtland Puzolánico tipo 1P. Es el cemento Pórtland que contiene un porcentaje e adicionado de puzolana entre 15% y 45%

Cemento Pórtland Puzolánico modificado tipo 1PM. Es el cemento que presenta un porcentaje adicionado de puzolana menor de 15%

Generalmente el cemento es comercializado en bolsas, El Volumen de una bolsa de cemento es de u pie cúbico y pesa 42.5 Kg.

El cemento en bolsas se almacenará en obra en lugares de preferencia techados, frescos y libres de humedad, sin contacto con el suelo.

Se almacenará en pilas de hasta 10 bolsas y se cubrirá con material plástico u otros medios de protección. Desde luego, no deben aceptarse bolsas de cemento, cuya envoltura esté deteriorada o perforada.

En obras grandes, el cemento es comercializado a granel y depositado en silos metálicos cerrados para garantizar sus propiedades e impedir cambios en su composición y características físico químicas.

Los agregados. Los agregados empleados en la elaboración de concretos son la arena y la piedra, provenientes de la desintegración natural o mecánica de las rocas.

La arena es definida como el material, cuyo diámetro o tamaño de los granos es igual o menor que 3/16” (4.76 mm), abertura que corresponde a la malla normalizada Nº 4. Consiguientemente, agregado grueso- la piedra –es el retenido en esta malla.

El agregado grueso es identificado por su tamaño (diámetro nominal). Los tamaños son los siguientes: 3/8”, ½”, ¾”, 1”, 1 ½”, 2.

Generalmente en columnas de edificaciones se emplea piedra hasta de ¾; en vigas y losas, de ½ y en zapatas, hasta de 2.

En todo caso, el tamaño máximo nominal del agregado grueso no deberá ser mayor de:

- Un quinto de la menor dimensión entre caras de encofrado.

- Un tercio del peralte de la losa.

- Tres cuartos del espacio libre mínimo entre barras de refuerzo o paquetes de barras.

Combinando diversos tamaños se obtienen concretos de mayor densidad o compacidad, la cual se traduce favorablemente en la calidad del concreto.

Los cantos rodados, provenientes de lechos de ríos, proporcionan resistencias a la compresión similares a las obtenidas con piedra triturada; sin embargo, cuando la resistencia a la flexión es requisito esencial, como es el caso de pavimentos, su empleo debe ser restringido porque, debido a las superficies lisas que presentan los granos, la adherencia entre agregado y pasta de cemento es menor que cuando se trata de piedra chancada.

Los métodos de almacenamiento y manejo de los agregados deberán emitir el control del proporcionamiento en obra, de acuerdo a la dosificación propuesta en cada proyecto en particular.

El agua. El agua para el mezclado debe ser limpia y no estar contaminada con aceites, ácidos, álcalis, sales, materia orgánica u otras substancias que puedan ser dañinas al concreto, al acero o elementos embebidos. Desde luego, el agua potable puede emplearse sin ningún reparo.

DOSIFICACIÓN DE LAS MEZCLAS

Dosificación. Las dosificaciones de las mezclas, es decir las cantidades e ingredientes que las conforman, son propuestas teniendo en cuenta principalmente la resistencia del concreto, prevista en cada proyecto en particular; y, también, la apropiada consistencia, a efecto de que la mezcla pueda ser colocada y compactada en los encofrados, sin segregación de componentes ni pérdida de homogeneidad.

Relación agua / cemento. El factor más importante que determina prácticamente la resistencia del concreto, es la relación agua / cemento, es decir, la cantidad de agua aportada en el mezclado comparada con la cantidad de cemento incorporada en la mezcla.

No es pues, solamente la cantidad de cemento la que determina la resistencia. Mientras menor sea la relación agua / cemento, mayor es la resistencia que cabe esperarse.

La relación agua-cemento se expresa, por lo general, en litros de agua por saco de cemento.

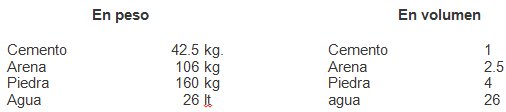

Especificación de la dosificación. Las dosificaciones suelen ser precisadas en peso o en volumen, Ejemplo:

Cabe señalar que es posible, conociendo los pesos específicos de los materiales, convertir dosificaciones expresadas en peso a dosificaciones en volumen.

MEDICIÓN DE LOS MATERIALES DE LAS MEZCLAS

Medición de los materiales. Sin duda, la medición por peso es la que ofrece mayor exactitud y Confiabilidad; sin embargo, especialmente en obras pequeñas o de tamaño medio, es usual la medición por volumen o una combinación entre ambos procedimientos. Lo esencial es que la medición se realice cuidadosamente.

Medición del Cemento. Ha sido ya señalado que las bolsas de cemento tienen un volumen de un pie cúbico y 42.5 Kg. de peso; Esta circunstancia facilita la medición, tanto por peso como en volumen.

Medición de los agregados. La medición por peso puede realizase mediante balanzas de plataforma (romana). En obras que demandan grandes volúmenes de concreto y estricto grado de control se emplea plantas dosificadas.

Naturalmente, cuando se usa balanzas debe agregarse el peso de las carretillas. Para facilitarte el control de las pesadas y agilizar el procedimiento, es conveniente incorporar tara a la carretilla que transporta el agregado de menor peso; de esta manera, la aguja de la balanza marcará el mismo peso, independientemente del agregado transportado.

Para dosificarse en volumen se utiliza generalmente carretillas. Las cargas se controlan mediante marcas apropiadas hechas en el interior de las carretillas.

Para establecer las marcas es útil definir el volumen mediante un cajón de madera de un pie cuico; por ejemplo, si la dosificación es 1:2.5:4 (cemento, arena, piedra) se deposita en la carretilla el volumen de 2.5 pies cúbicos de arena, luego de enrasar el agregado, en el interior de la carretilla se marca con pintura la altura que alcaza el material; la carretilla debe identificar para evitar errores. Igualmente, se procede con el agregado grueso (piedra), también identificado las carretillas.

Si bien es cierto que el esponjamiento de la arena por humedecimiento, puede restar precisión en la medición, el procedimiento descrito proporciona un mejor grado de control que el usulmente empleado en obras pequeñas, mediante el cual la medición se realiza por simple apreciación de la carga de las carretillas.

Medición del agua. Ha sido ya señalado que la resistencia del concreto depende principalmente

de la relación agua / cemento. Si la cantidad de cemento es debidamente controlada-por peso por volumen-, la medición del agua aportada para el mezclado constituye el factor esencial para lograr uniformidad de la resistencia. En efecto, una cantidad de agua mayor que la especificada en la dosificación dará como resultado menores resistencias que las previstas.

Ciertamente, lograr la exacta cantidad de agua implica diversos factores, presentes en la práctica de obrar; uno de ellos es la condición de humedecimiento de los agregados.

En los métodos usuales de dosificación de mezclas se considera que los agregados están saturados, pero superficialmente secos.

En esta condición los agregados no absorben ni ceden agua durante el mezclado. En la práctica, sin embargo, es probable que ello ocurra.

Los agregados parcialmente secos absorberán parte del agua añadida, en tanto que los extremadamente húmedos aportarán el agua libre que contienen: en ambos casos, se modificará la consistencia prevista en el diseño de la mezcla.

Además, en el segundo caso la resistencia del concreto será menor que la prefija, dado que la relación agua / cemento aumenta; por lo tanto, será preciso reajustar la cantidad de agua de mezclado.

De lo expuesto, se deduce la necesidad de evitar regar excesivamente los agregados antes del mezclado, practica incorrecta y que atenta contra la regularidad de la resistencia del concreto.

En obras que demandan considerable volumen de concreto y estrictos controles, se dispone generalmente de equipo apropiado y se aplican adecuados método cuidadosamente, este método ofrece relativa uniformidad de los resultados.

El procedimiento consiste en marcar, en el interior de una lata. De capacidad apropiada. La altura hasta donde debe llegar el agua. Así, por ejemplo, si la dosificación indica una relación agua / cemento de 26 litros por saco de cemento, vertemos en la lata 13 litros (esto en razón del limitado tamaño de las latas concreteras), luego marcaremos el nivel que alcanza el agua; esta marca nos servirá para controlar el volumen de agua.

Obviamente, por tanda que incluya un saco de cemento, el operador verterá en el tambor de la mezcladora dos latas con agua.

Para evitar confusiones, las latas, calibradas de acuerdo a lo expuesto, serán marcadas con pintura, indicando la clase del concreto.

Por su puesto, la eficacia del procedimiento descrito dependerá de la responsabilidad del operador de la mezcladora.

Si en obra se realizan ensayos de asentamiento, variaciones notorias de la consistencia serán indicativas de modificación de la cantidad de agua prevista en la dosificación.

MEZCLADO

Objetivo del mezclado. La finalidad del mezclado es lograr que las superficies de los agregados sean totalmente cubiertas por la pasta de cemento; asegurar que la mezcla sea homogénea en cualquier porción de su masa.

Tipos de mezclado. Las mezcladoras son de diversos tipos y tamaños. Con referencia al eje de rotación, las mezcladoras son de dos tipos: las de eje horizontal y las de eje inclinado.

Los sistemas de carga y descarga también diferencian a las mezcladoras y tienen sustancial importancia, tanto en el rendimiento como en el control de la medición. Las mezcladoras de eje horizontal y provisto de tolvas de carga ofrecen mayores ventajas relativas; en efecto, en efecto, en este tipo de mezcladoras la carga se efectúa con carretillas y, además, mientras se realiza el batido es posible cargar la tolva para la tanda siguiente.

Los tamaños o capacidades de las mezcladoras son de 3 ½,6,11,16 pies cúbicos y aun mayores. La capacidad de las mezcladoras se refiere al volumen de descarga y la elección depende del volumen de concreto requerido por jornada de trabajo.

No hay que cargar las mezcladoras más allá de su capacidad, ni operarlas a velocidades mayores que las estipuladas por los fabricantes.

Los rendimientos aproximados de las mezcladoras convencionales son:

| Capacidad (pies cúbicos) | Volumen portanda(m3) | Rendimiento porjornada de 8 horas(m3) |

| 61116 | 0.150.300.45 | 254060 |

Tiempo mínimo de batido. El tiempo de batido depende del tamaño y eficiencia de las mezcladoras. Para mezcladoras convencionales, de 6 a 16 cúbicos, el tiempo mínimo es de un minuto y medio.

El tiempo mínimo se cuenta a partir del inicio del batido y cuando todos los materiales se encuentren en el tambor de la mezcladora.

No es conveniente una duración exagerada de batido porque puede ocasionar el descenso de los agregados, en especial en mezcladoras de eje inclinado; igualmente, puede ser causa de pérdida de agua para evaporación y, en consecuencia, de modificación de la consistencia de la mezcla.

Consecuencia de carga de la mezcladora. Respecto a la secuencia de carga cabe distinguir entre mezcladoras de eje horizontal con tolva de carga y las de eje inclinado sin tolva de carga.

En las mezcladoras de eje horizontal, la carga de los materiales (cemento, arena y piedra) se efectúa en tolva. En este caso, primero se deposita en ella parte de la piedra y la arena, luego el cemento y, finalmente, la parte restante de la piedra. Cargada la tolva se procede a introducir en el tambor parte del agua, a continuación se carga el tambor y se añade la parte restante del agua.

En las mezcladoras de eje inclinado es recomendable introducir en primer término una parte de la piedra y del agua haciendo girar el tambor. Luego se deposita el cemento, el resto del agua y la arena y, finalmente, el resto de la piedra.

MANIPULACIÓN Y TRANSPORTE

Equipo para transportar concreto. En obra, el concreto es transportado empleando diversos equipos y métodos. La selección del equipo y procedimientos de transporte depende del volumen del concreto por transportar, de las características de la obra, de las condiciones ambientales previstas, entre otras. En la práctica es usual emplear una combinación de dos o más medios de transporte.

Consideraciones técnicas. El concreto deberá ser transportado, desde la mezcladora hasta su colocación, tan rápido como sea posible y adoptando medidas para mantener la uniformidad u homogeneidad de la masa de la mezcla, es decir, evitar la posibilidad de segregación o separación de sus componentes, especialmente cuando las mezclas son sueltas.

Cuando el concreto es transportado en carretillas debe procurarse que las superficies de transito sean sensiblemente planas y libres de marcadas ondulaciones a efecto de evitar la separación de los materiales del concreto durante el acarreo.

Respecto al transvase del concreto a tolvas o baldes y aun a las mismas carretillas es conveniente que el material caiga verticalmente y en el centro de la tolva o baldes.

COLOCACIÓN DEL CONCRETO

Consideraciones generales. Los objetivos deseables, referidos a la colocación del concreto,

son: que la mezcla fluya uniformemente en el interior de los encofrados sin pérdida de homogeneidad, ocupe totalmente los espacios de los encofrados y, desde luego, rodee íntegramente las barras de refuerzo a efecto de asegurar la adherencia entre las mismas y el concreto.

La compactación de la mezcla puede hacerse por chuzeo o empleando vibradores. El chuzeo es aceptable si se trata de mezclas sueltas. En mezclas secas y pláticas el procedimiento más apropiado es el vibrado.

Recomendaciones sobre la colocación del concreto.

a) El acero de refuerzo ha de estar limpio. Quítese del acero todo revestimiento o salpicaduras de mortero endurecido.

b) El concreto deberá colocarse lo más cerca de su posición definitiva. Evitar concertarlo en un determinado lugar obligando a posterior acarreo o corrimiento dentro del encofrado; esta practica deviene en segregación porque el mortero tiende a fluir más allá del material grueso.

c) Por lo general, ha de vaciarse en capas horizontales de espesor uniforme que no exceda de 30 a 45 cm, cada capa debe compactarse adecuadamente antes de proceder al vaciado de la siguiente capa. Asimismo, cada capa deberá colocarse cuando la precedente aún se encuentre en estado plástico a fin de permitir la penetración del vibrador y así lograr una masa monolítica en toda su altura.

d) En superficie de encofrados inclinados (rampas, escaleras, etc.) el vaciado debe iniciarse en la parte baja de la superficie, prosiguiéndose con el llenado hacia la parte superior.

e) En columnas y muros altos, la caída libre del concreto puede ocasionar segregaciones de los agregados. Acumulándose los de mayor tamaño en la parte baja. En estos casos es recomendable el vaciado mediante chutes metálicos o mangas de lona, o a través de “ventanas”, habilitadas para este propósito en los encofrados.

El vibrado del concreto. La vibración del concreto es un procedimiento particularmente recomendable para la compactar mezclas secas o plásticas. Consisten en someter el concreto fresco a impulsos vibratorios, permitiendo que, al momento de su colocación en los encofrados, fluya con facilidad.

Ello es explicable porque la vibración reduce sustancialmente el rozamiento interno entre los áridos del concreto, comportándose entonces (la mezcla) como si fuera un liquido con partículas (los agregados) en suspensión.

El tipo de vibrador comúnmente empleado en edificaciones es el de inmersión, es decir, que la aguja o “cabezote” del vibrador se introduce en la masa del concreto durante la colocación.

Los vibradores son accionados por motores a gasolina, o eléctricos.

Las características técnicas determinantes en la elección del tipo de vibrador son la potencia del motor u la frecuencia, es decir el número de impulsos vibratorios que emite la aguja o cabezote.

Además, debe tenerse en cuenta la longitud del cable, el tamaño y la forma de la aguja vibratoria.

La frecuencia se expresa en número de vibraciones por minuto, que emite la aguja o cabezote. Los valores de la frecuencia fluctúan entre 3,000 y 12,000 vibraciones por minuto, y aun mayores.

La frecuencia influye decisivamente en la eficiencia de los vibradores. Las bajas frecuencias ponen en movimientos los agregados gruesos, las latas frecuencias actúan en el mortero; por lo tanto los vibradores de baja frecuencia requieren mayor potencia. Por el contrario, cuando son seleccionados vibradores de alta frecuencia se consigue efectos similares con motores de menor potencia.

En conclusión, preferentemente es recomendable emplear vibradores de alta frecuencia.

La vibración no sólo confiere a las mezclas mayor fluidez, tal como ha sido ya señalado. También contribuye en la compacidad; no obstante, cuando se trata de mezclas de consistencia suelta o húmedad lo probable es que los agregados gruesos desciendan al fondo, mientras que la pasta y la arena fluyendo hacia arriba, dando lugar a la pérdida de homogeneidad en la masa del concreto y la formación de “cangrejas”.

Respecto al procedimiento de operación de los vibradores deben tenerse en cuenta las siguientes recomendaciones.

a) El equipo debe ser operado por personal responsable y suficientemente capacitado en su manejo.

b) La aguja o cabezote debe insertarse verticalmente en la masa del concreto, evitando movimientos bruscos, tanto en la inserción como en la extracción; además, no debe utilizarse para desplazar lateralmente el concreto.

c) El vibrador debe penetrar hasta el fondo de la capa de vaciado y por lo menos 15 cm dentro de la capa precedente.

d) Las inserciones estarán distanciadas entre 40 a 60 cm.

e) El tiempo de vibrado en cada inserción será el necesario para lograr una compactación completa. Por lo general, el tiempo de vibrado en cada inserción es de 5 a15 segundos.

f) No doblar el ángulo de importancia es necesario tener a la mano un vibrador de reemplazo, en caso de avería del vibrador en uso.

g) En techos aligerados el vibrador del concreto de las viguetas suele ocasionar el desplazamiento de los ladrillos huecos. En este caso, la compactación por método manual (chuzeo) es una alternativa aceptable, siempre y cuando se realice cuidadosamente.

CURADO DEL CONCRETO

Generalidades. Colocado el concreto, es indispensable mantenerlo en condiciones apropiadas de humedad y temperatura que permitan obtener la resistencia prevista. Al conjunto de acciones y precauciones que contribuyen en el propósito indicado se le designa “curado del concreto”.

La perdida de húmedad del concreto está vinculada con las condiciones ambientales presentes en cada obra en particular, principalmente los primeros días después de la colocación.

El excesivo calor, la seguridad del aire, y los fuertes vientos contribuyen en la evaporación del agua incluida en la masa del concreto.

Además de la disminución de la resistencia por efecto de perdida de la humedad, existe potencial riesgo de agrietamiento debido a reatracción. Una superficie desmenuzable o agrietada es indicativa de curado inicial inadecuado.

El curado debe iniciarse tan pronto como sea posible sin ocasionar daños a la superficie del concreto. El lapso mínimo de curado recomendable es de siete días, debiendo mantenerse el concreto lo más saturado posible.

Procedimientos de curado. Existen diversos métodos para mantener el concreto húmedo, siendo el más usual el riesgo continúo de las superficies procurando que éstas no sequen entre distintas aplicaciones de agua; Los ciclos alternados de humidificación y secado originan cuarteaduras y agrietamiento del concreto.

Las superficies verticales (columnas y placas) deben cubrirse con mantas de yute o lonas de algodón, permanentemente humedecidas.

En pavimentos y en losas de techos, el método de anegar o inundar las superficies es empleado a menudo. Para retener el agua en las superficies es usual formar pequeños diques de tierra (“arroceras”) en el contorno de las losas y pavimentos. Exceder arena en las superficies contribuye en mantener húmedas.

Otros procedimientos también son empleados, tales como la aplicación de películas o membranas impermeables, las mismas que retienen el agua impidiendo la desecación. Las membranas o compuestos deben aplicarse lo más temprano posible para evitar la prematura pérdida de humedad; si ello no es factible, deberá mantenerse húmedo el concreto hasta la aplicación de las membranas. Es pertinente indicar que la aplicación de este método de curado requiere especificaciones precisas de los proveedores de estos productos y, desde luego, la aprobación del ingeniero residente o supervisor.

CONTROL DE LA RESISTENCIA DEL CONCRETO

Verificación de la resistencia. La resistencia del concreto (fיc) exigida en planos y especificaciones se refiere a la resistencia que de debe alcanzar el concreto a los 28 días a partir de su elaboración.

La verificación de la resistencia se realiza mediante ensayos a compresión de probetas moldeadas en obra. Los ensayos se realizan a los 28 días de elaboradas las probetas, aunque en la práctica de obra se suele efectuar ensayos antes de este lapso; por ejemplo, a los 7 días o cuando lo estime conveniente el ingeniero supervisor de la obra.

Por cada muestra de concreto se moldeará mínimo dos probetas.

El valor representativo dele ensayo de una muestra de concreto es el promedio de los resultados de los ensayos de las dos probetas.

En algunas especificaciones técnicas se exige que sea el promedio de los ensayos de tres probetas, lo cual, sin duda, confiere mayor representatividad al resultado.

La resistencia a los 7 días aproximadamente 70 a 75% de la resistencia a los 28 días; por tanto, es indicativa de la resistencia final.

Además, los resultados de ensayos a los 7 días u otras edades brindan información útil para determinar los plazos de desencofrado.

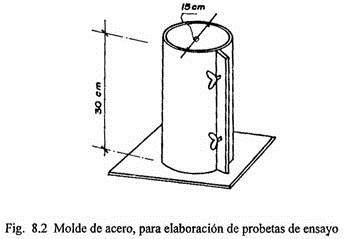

Equipo y herramientas para la elaboración de probetas. Los moldes utilizados para la elaboración de las probetas son generalmente utilizados para la elaboración de acero, tienen la forma de un cilindro recto de 15 cm de diámetro y 30 cm de altura (fig. 8.2).Han de ser suficientemente resistentes para soportar las condiciones del trabajo de moldeado.

Para la compactación y moldeado se requiere de una barra de acero liso y sección circular de 5/8” (16 mm) de diámetro y 60 cm de longitud; uno de los extremos terminara en forma de semiesfera.

Las muestras de concreto. Una muestra es una porción del concreto cuya resistencia se trata de comprobar mediante el ensayo de probeta elaboradas con concreto proveniente de dicha muestra. El volumen de la muestra será menor de un pie cúbico (30 litros aprox.).

En general, la muestras deberán ser representativas del concreto cuya resistencia se trata de verificar. No deben adoptarse criterios o métodos selectivos que desvirtúen el propósito del muestreo.

Cuando se trate de concreto batido en mezcladora las muestras serán obtenidas a la mitad del lapso de la revoltura. En el caso de concreto premezclado deberá descartarse como muestras las descargas correspondientes al inicio t términos de las mismas.

Las muestras de concreto serán protegidas de la acción del sol y del viento durante el lapso comprometido entre la toma de las muestras y el moldeado de las probetas, periodo que no debe sobrepasarse de 15 minutos.

Moldeado y curado de probetas. Para moldearse las probetas deberá seleccionarse un sitio apropiado, con superficie horizontal y plana, libre de vibración, y de preferencia bajo techo.

Antes del inicio del moldeado, es necesario verificar los dispositivos de cierre de los moldes; igualmente, comprobar que las juntas entre los moldes y las placas de asiento estén selladas, para evitar escape de la pasta de cemento a través de ellas.

También es preciso constatar la perfecta verticalidad de los moldes, respecto a las placas de asiento de los mismos. De igual manera, limpiar la superficie interior de los moldes, cuidando que no existan residuos de mezcla u otros elementos extraños.

Finalmente, para desmoldar con facilidad es conveniente aplicar una ligera capa de aceite mineral a las superficies interiores de los moldes.

Si es preciso, el concreto de la muestra puede ser remezclado con lampa antes de proceder al moldeado.

El concreto es colocado en el molde en tres capas, cada una de un tercio de la altura del molde. Cada capa es compactada mediante la aplicación enérgica de 25 golpes de la barra descrita en el acápite 8.9.2; en las últimas dos capas la barra debe penetrar 2 a 3 cm en la capa precedente.

La última deberá colmar el molde, procediéndose luego enrasarla con el borde superior del molde, sin agregar material.

Durante la compactación de cada capa es conveniente golpear ligeramente las paredes del molde a fin de evitar vacíos que eventualmente pudieran producirse.

El enrase se efectúa con una regla rígida de acero, apoyándola en el borde del molde. La superficie terminada será plana, horizontal y uniforme.

Los moldes serán identificados mediante tarjetas en las que se anotará el número de la probeta, fecha del vaciado, lugar de colocación y otros datos que se considere relevantes.

Las probetas serán de los moldes a las 24 horas de moldeadas.

Para identificar las probetas se marca en ellas los datos de la correspondiente tarjeta del molde. Las marcas se hacen empleando lápiz indeleble o pintura aplicada con el pincel, cuidando de no estropear las superficies de las probetas.

Inmediatamente después de desmoldadas, las probetas deben ser sometidas a curado colocándolas en recipientes con agua potable.

El agua debe cubrir completamente todas las caras de las probetas sin estar expuestas a corriente o goteo.

Las probetas serán remitidas al laboratorio entre las 48 y 72 horas previas al ensayo. El envió será hecho en cajas de madera. Las probetas estarán rodeadas de arena húmeda, en espesor no menor de 5 cm.

En la guía de remisión deberá indicarse la fecha o edad en que deben realizarse los ensayos.

Informes y registro de resultados. Los resultados de los ensayos son proporcionados por los laboratorios en informes que indican, a demás del nombre del solicitante y la procedencia de las probetas, la clave de identificación de las mismas, la fecha del ensayo, y la edad de las probetas, es decir los días transcurridos a partir de su elaboración.

En la obra deberá llevarse cuidadoso y ordenado registro de los ensayos, en el que se anotarán los siguientes datos: identificación de la probeta, fecha del vaciado, fecha del ensayo, edad de la probeta, resultado del ensayo, ubicación de la zona o elemento de la estructura que corresponde a la muestra, numero del certificado del laboratorio y toda otra información que se juzgue conveniente anotar.

El registro ordenado de ensayos posibilitará la evaluación de los resultados y el control de calidad del concreto.

Gracias a:

Comments (1)

Amadeo Molina H - 13 enero, 2016

Es importante la comunicación y el aprendizaje.