En el siguiente articulo hablaremos sobre el cemento FONDAG y sus aplicaciones en obras civiles. El FONDAG es un micro-concreto de alto performance, listo para usar, exento de cloruros, a base de Cemento Fondu Kerneos y agregados Alag (agregado sintético de alta densidad, porosidad nula, elevada dureza y resistencia a altas temperaturas de hasta 1100 ºC).

Características Generales

Trabajar con el concreto FONDAG es tan simple como trabajar con los concretos de cemento Pórtland comunes, y en algunas veces es hasta más fácil. No existe exigencias de habilidades especiales. Basta simplemente de agregar el agua y proceder de manera convencional para preparar concretos. Sin embargo, algunos cuidados adicionales deben tomarse en consideración. Principales propiedades:

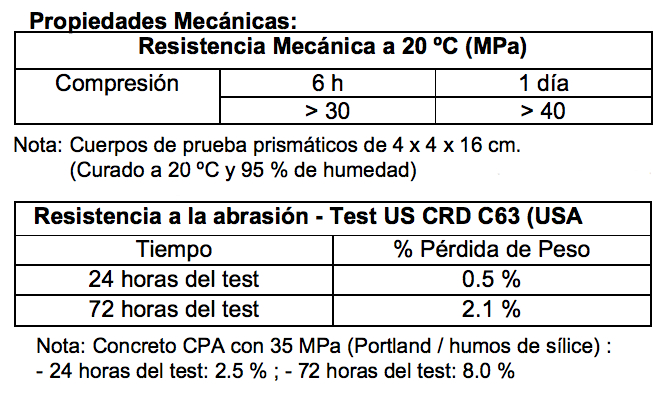

- Altas resistencias mecánicas iniciales y finales (6 h > 30 MPa / 24 h > 40 MPa).

- Alta resistencia a la abrasión, al desgaste, choques mecánicos e impactos.

- Resistencia a los choques térmicos.

- Resistencia a altas temperaturas (hasta 1100 ºC).

- Endurecimiento rápido.

- Resistencia química a medios agresivos (3.5 < pH < 11.0).

- Resistencia a gas H2S, encontrado en aguas servidas (pH > 2.0).

- Resistencia a los ciclos hielo – deshielo.

- Resistencia a bajas temperaturas (hasta –184 ºC).

Campos de Aplicación

El concreto FONDAG está especialmente recomendado para ser aplicado en áreas que necesiten rápida puesta en servicio o en áreas que sean sometidas a severos requerimientos mecánicos, térmicos, químicos o en todos simultáneamente.

- Obras que exijan resistencia a la abrasión, choques mecánicos e impactos, tales como lechos de acueductos, vertederos, rampas de accesos, protección de aliviaderos, de canales y compuertas, soportes de pilares, muros de contención, enlosados, trincheras de drenajes, protección de barreras y esclusas, muelles de descarga, áreas de circulación de maquinaria pesada, etc.

- Obras sometidas a choques térmicos, temperaturas de servicio de hasta 1100 ºC.

- Obras que deban resistir corrosión por sulfatos, aceites, azúcares, efluentes industriales, aguas agresivas y soluciones ácidas.

- Siderurgia: Estructuras peri-refractarias, protección de pisos de acería, rampas de coque, tolvas, canales de escoria y revestimiento de tanques de efluentes.

- Industria del Aluminio: Salas de hidrólisis, refinación y almacenamiento.

- Industria de Alimentos: Pisos, revestimiento de silos y depósitos de materias primas.

- Industria Química: Tanques, canaletas, tinas, depósitos e instalaciones sujetas a corrosión.

Datos Técnicos

- Presentación:

- Sacos de papel kraft de 25 Kg., con envoltura plástica de protección interna.

- Granulometría hasta 12.5 mm.

- No contiene cloruros ni productos tóxicos.

- No contiene partículas metálicas.

- Características del producto:

- Agua de mezcla: 2 litros por saco de 25 Kg. de FONDAG.

- Inicio de fragua: 2:00 h / 2:30 h, a 20 ºC.

- Densidad aplicado: 2.65 ton/m3.

- Peso específico: 3.25 Kg/dm3.

- Dureza del agregado: 7.0 a 7.5 en escala Mohs.

Aplicación

Preparación del concreto base o soporte:

- La superficie base deberá ser sólida, rugosa, limpia sin restos de grasa, aceite o polvo.

- Remover por medios mecánicos la capa superficial del concreto base hasta obtener un acabado con agregado visto.

- El concreto base deberá ser regado con bastante agua hasta saturación, durante las 24 horas previas a la aplicación. Retirar el exceso de agua (soplar) en el momento de aplicar.

- Concretos con superficie delgada deben ser aplicados hasta formar un concreto firme.

- Si el concreto base se trata de un concreto de cemento Portland, esperar un mínimo de 7 a 15 días para aplicar. Para concretos a base de cemento Fondu Kerneos no existe restricción.

- Cuando sea necesario usar anclajes, instalar sobre el concreto base una malla metálica soldada o colocar grapas en cantidades de 10 a 15 piezas/m2. La altura de la malla metálica deberá ser los 2/3 del espesor del concreto FONDAG.

Moldajes:

- Las exigencias son las mismas que las recomendadas para los concretos con cemento Portland.

- Los moldajes deben estar bien sellados, especialmente en las juntas para evitar pérdida de agua del cemento, perjudicando en el acabado superficial y en el de los lados.

- Es indispensable humedecer los moldes de encofrados y las bases, o utilizar películas impermeables para impedir que estos elementos absorvan el agua de mezcla.

- Eliminar la acumulación o excesos localizados de agua, sólo humedecer.

Limpieza:

- Todas las herramientas y utensilios deben estar rigurosamente limpios (máquina mezcladora, carretilla, palas, vibrador, nivelador de superficie, etc.), sin trazas de cal o de cemento Portland, ya que aceleran la fragua del concreto FONDAG.

Aditivos:

- El concreto FONDAG puede usar aditivos, teniendo en cuenta que algunos aditivos usados para concretos Portland hacen poco o ningún efecto sobre el FONDAG.

- Kerneos posee una linea de aditivos propios para el FONDAG, para acelerar, retardar, fluidificar, plastificar, etc. Para el uso de aditivos, consultar con nuestro Departamento Técnico.

Agua de mezcla:

- Además de las características propias de cada concreto, las resistencias finales de éstos dependen esencialmente de la relación entre el peso de agua y el peso de cemento utilizado.

- Para el concreto FONDAG, está relación debe ser inferior, o máximo igual, a 0.4 (A/C = 40 %).

- Es decir 2 litros de agua por cada saco de 25 Kg. de concreto FONDAG.

- El agua debe ser limpia, exenta de cloro u otros aditivos químicos. Se realiza la mezcla con un mínimo de agua compatible para una trabajabilidad deseada.

- A pesar de la apariencia seca del concreto FONDAG la cantidad de agua deberá ser controlada.

Mezcla:

- Deberá ser de preferencia en máquina mezcladora.

- La mezcla del FONDAG debe ser realizado empleándose técnicas convencionales de formar concretos.

- Recomendamos adicionar el agua por partes.

- Trabaje con una medida exacta para la cantidad de agua (ejem: un balde calibrado).

- Deje a una sola persona a cargo del control de la dosificación durante todo el proceso.

- Se recomienda no utilizar las mezcladoras de obra a plena capacidad, máximo del 50 al 60 % de su volumen por cada dosificación.

- Mezclar por un tiempo de 3 a 4 minutos.

- El tiempo disponible para las mezclas de concreto FONDAG (tiempo libre después de adicionar el agua, para verter y vibrar) es de 20 a 30 minutos, dependiendo de la temperatura ambiente.

- Usar todo el concreto lo más rápido posible y no utilizar cantidades inferiores a un saco.

- No adicionar cemento Portland ni otros agregados.

Vertido:

- El concreto FONDAG puede ser vertido de las maneras más convencionales: vertido, proyectado, manual con lampas, etc.

- Se recomienda preparar el concreto lo más cerca del lugar de aplicación.

- Una vez preparado el concreto, colóquelo directamente en los utensilios de transporte y llévelo hasta el lugar de aplicación (encofrado).

- Evite demoras de manipulación.

- El concreto FONDAG es poco bombeable por los equipos convencionales, su densidad es alta para las bombas comunes.

- Llene lo más pronto posible toda la zona de aplicación hasta el borde.

- Los encofrados rasos o muy comprimidos deben ser prellenados de un extremo para el otro, de manera continua, para evitar juntas secas.

Vibrado:

- Es importante que el concreto sea vibrado para eliminar los vacíos, dando origen a un concreto compacto y resistente.

- Ella puede ser realizada con vibrador de aguja o regla vibratoria.

- No espere el final del vaciado para comenzar a vibrar.

- A medida que el concretado avanza, acompañar con la vibración.

La eficacia de la vibración confiere al concreto FONDAG las siguientes ventajas:

- Mejor compacidad

- Incremento de las resistencias mecánicas

- Superior durabilidad

- Buena aplicación en obra

Poner atención durante la aplicación, es necesario cuidar que no ocurra una vibración excesiva del concreto FONDAG, ya que puede provocar excesos de retracción o provocar fisuras.

Espesor y juntas:

- Espesor mínimo: 5 a 6 cm.

- Espesor aconsejado: 7.5 a 10 cm.

- Distancia entre juntas: 2 m. (máximo)

Siempre que se pretenda concretar grandes superficies, las juntas deben ser hechas en dimensiones tales que eliminen los riesgos de ocurrencia de rajaduras o fisuras por retracción. La retracción del concreto FONDAG es del mismo orden que de los concretos de cemento Portland. Siendo así, las juntas pueden ser:

- Juntas Secas Colocar el concreto en forma de un tablero de ajedrez (sistema damero). Las dimensiones típicas son cuadrados de 1.80 x 1.80 m. Remover los encofrados y concretar las zonas restantes.

- Juntas Cerradas Marcar las líneas de corte, iniciar el corte con discos abrasivos hasta que se pueda ingresar con algún equipo. Tener presente que el tiempo deberá ser entre 4 a 6 horas, a condiciones ambientales normales.

Acabado:

- Nivele la superficie con la ayuda de una regla después de la vibración. Para grandes superficies, recomendamos el uso de reglas vibratorias.

- El acabado puede ser hecho con niveladores comunes o con equipos mecanizados.

- En el caso de que se desee un acabado más fino, volver a alisar la superficie con niveladores de acero en el momento de inicio de la fragua (2 a 3 horas después del vertido).

- No es recomendable la pulverización de la superficie con cemento o esparcimiento de agua.

Curado:

Es fundamental que el concreto sea adecuadamente protegido durante su periodo inicial de hidratación.

La rapidez de endurecimiento del concreto FONDAG provoca una fuerte elevación de la temperatura, que puede causar evaporación de parte del agua de mezcla, químicamente necesaria en el endurecimiento del mismo, fenómeno conocido como desecación del concreto.

Después del inicio del endurecimiento, mantener la superficie humedecida y cubierta con hojas plásticas o sacos húmedos, por un mínimo de 12 horas. La condición ideal es de mantener el curado por 24 horas y para grandes volúmenes por 48 horas.

- Cubrir la superficie del concreto con una hoja plástica, en forma adherida a la superficie (el plástico se soltará cuando el concreto llegue a secarse).

- Cuatro a seis horas después de aplicado el concreto, cuando la superficie comienza a perder el brillo del agua, mojar abundantemente y volver a cubrir con el plástico.

- Puede aplicarse un producto de curado. Los productos de curado utilizados para el cemento Portland, similar al Antisol-Sika, son también adecuados para el concreto FONDAG que hacen que la superficie comience a perder el brillo del agua.

DESCARGAR PDF AQUI

Fuente: comercialchile.cl

En caso de detectar algún contenido ilegal, se ruega se ponga en contacto con el administrador de la página, a la dirección de correo civilgeeks@gmail.com, para que sea retirado el contenido lo antes posible.