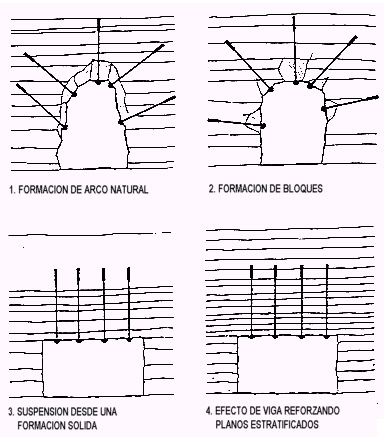

El empernado es un procedimiento constructivo que impide, atenúa o neutraliza el fenómeno de descompresión de la roca en torno al túnel o excavación, evitando así la caída de rocas. La acción de los pernos debidamente situados en la periferia de la excavación normalmente se emplea para consolidar los techos, aprovechando la resistencia natural que ofrece el arco. La fuerza con la que se tensiona la barra del perno sujeta la capa formando un bloque.

También los estratos de roca débil pueden suspenderse por medio de pernos en materiales más resistentes, o varios planos estratificados pueden empernarse formando una especie de grampa. En función de la estratificación de la roca, el refuerzo de los estratos por empernado del techo se puede ejecutar de las siguientes maneras:

Para el Empernado en Roca veremos los:

TIPOS DE PERNOS:

Existen básicamente 2 tipos de pernos de fortificación (también llamados pernos de roca).Los pernos de roca pueden ser de dos tipos: por adhesión o por fricción.

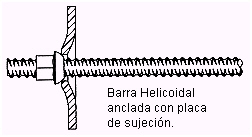

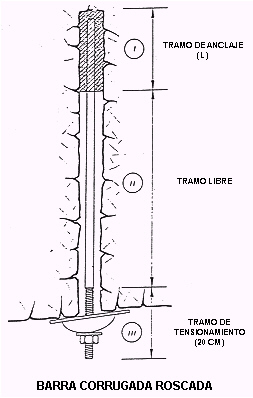

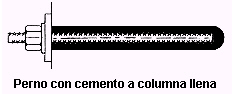

Un perno de roca embebido en resina resiste los esfuerzos del tensionamiento de la barra por la adhesión o «pegado» de la resina con la roca y la barra de acero. En lugar de cartuchos de resina también se pueden usar cartuchos de cemento (CEMBOLT) o cemento inyectado en la perforación mediante bombas manuales. La barra de acero utilizada puede ser una barra corrugada maquinada o una barra helicoidal.

El perno de roca por fricción resiste las cargas de tensionamiento por fuerzas friccionantes al contacto entre la roca y el perno. Por lo tanto no se usa ningún tipo de adherente. En este caso, los pernos comúnmente utilizados son los famosos Swellex y el Split Set.

La ventaja del perno por adhesión con relación al perno por fricción es que el primero puede desarrollar cargas hasta de 25 ton como mínimo (para barras de diámetro de 22mm) o cargas de hasta 32 ton como mínimo (para barras de diámetro de 25mm). En cambio, los pernos por fricción solo pueden soportar cargas entre 6-8 ton. Por esta razón, los pernos por adhesión generalmente son usados como sostenimiento permanente (galerías y rampas en minas de uso prolongado y en túneles para trasvases de agua o en centrales hidroeléctricas sometidos a caudales de alta presión).

Los pernos por fricción generalmente son usados en excavaciones de uso temporal como es el caso de túneles secundarios en minas de corta duración o donde la roca es muy buena y el requerimiento de soporte es mínimo.

TIPOLOGÍA DE ROCAS:

La presente es una clasificación práctica de los diferentes tipos de roca que se pueden presentar:

-

Tipo 1. Roca estable poco fracturada. Pernos aislados donde lo requiera el terreno.

-

Tipo 2. Roca algo fracturada. Concreto rociado, pernos, mallas, sostenimiento sistemático en bóveda, y cuando lo requiera concreto rociado en las paredes.

-

Tipo 3. Roca friable o muy friable. Sostenimiento sistemático en bóveda y paredes. Concreto rociado, pernos y mallas.

-

Tipo 4. Roca de empuje inmediato. Sostenimiento sistemático en toda la sección. Concreto rociado + pernos + mallas.

-

Tipo 5. Roca de empuje inmediato fuerte o con poca o sin cohesión alguna. Sostenimiento sistemático en toda la sección en dos alternativas:

-

Concreto rociado + pernos + mallas.

-

Concreto rociado + cerchas metálicas.

-

COMPARACIÓN DE UNA BARRA CORRUGADA MAQUINADA VS. BARRA HELICOIDAL

Si el tipo de roca exige en el sostenimiento los pernos por adhesión, la elección de la barra de acero a utilizarse se realizará entre la barra corrugada con rosca maquinada o la barra helicoidal. Ambos tipos de barra con el mismo diámetro, pueden resistir lo mismo si están fabricadas con el mismo acero (ASTM A615 Grado 60 por ejemplo) pero en el caso de las barras corrugadas maquinadas, éstas resisten menos en el tramo maquinado por cuanto el diámetro de la barra es disminuido durante la fabricación de la rosca.

En el caso de las barras helicoidales, ésto no sucede por cuanto la rosca es parte del diseño de la barra y es elaborada por laminación en caliente durante la fabricación de la barra en la planta siderúrgica. Por lo tanto podemos concluir que la diferencia radica en el diseño de la barra. Mientras la barra corrugada ha sido diseñada en principio para ser usada en estructuras de concreto armado, la barra helicoidal por el contrario ha sido diseñada para ser usada exclusivamente como perno de anclaje.

La barra helicoidal presenta los resaltes como corruga para favorecer la adherencia con la resina o concreto, y también cumplen la función de una rosca para permitir el deslizamiento de la tuerca a lo largo de toda la barra. La rosca de la barra helicoidal es robusta y prácticamente indestructible a diferencia de las roscas maquinadas en talleres mecánicos que no ofrecen la misma garantía que puede ofrecer una empresa siderúrgica certificada bajo Normas ISO 9002.

Para llevar a cabo el maquinado de una rosca en una barra corrugada, ésta primero es torneada a lo largo de la sección a ser roscada. Antes del torneado, las corrugas originales son primeramente eliminadas de dos maneras:

-

Presionándolas contra la barra obteniendo una zona endurecida y frágil.

-

Cepillando las corrugas reduciendo el diámetro de la barra y por lo tanto reduciendo también la carga que puede soportar la barra.

TIPOS DE ADHERENTE

Existen 3 tipos muy conocidos de adherentes los cuales pueden ser utilizados en el anclaje de pernos. La elección final del adherente dependerá de la rapidez con la cual se quiera instalar los pernos, la calidad de la roca que se necesite sostener, y las cargas necesarias que se deban alcanzar.

El primer tipo de adherente es el concreto inyectado. Este se introduce en la perforación mediante una bomba manual. La ventaja del concreto es que proporciona al sistema de anclaje altas cargas pero demora en curar más de 20 días para alcanzar las máximas resistencias. Otra desventaja es que no se puede emplear donde hayan muchas filtraciones de agua por cuanto el curado es imposible en estas condiciones.

El segundo tipo de adherente es el concreto en cartuchos (CEMBOLT). Este se introduce en la perforación manualmente o mediante el uso de una varilla si la perforación es en bóveda. El CEMBOLT alcanza altas cargas como el cemento inyectado, cura en menos tiempo pero el costo es más alto. Lo recomendable es utilizar cartuchos CEMBOLT hasta llenar la perforación. El tercer tipo de adherente es la resina epóxica. Se presenta también en cartuchos de poliéster los cuales contienen en su interior una resina y catalizador los cuales están separados por una barrera para impedir la interacción química. Cuando la barra de acero destruye el cartucho, ambos componentes reaccionan químicamente y el endurecimiento de la resina comienza.

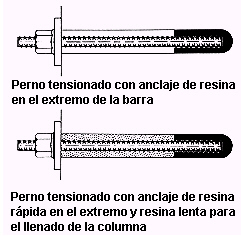

La ventaja de la resina es que cura en 5 minutos pero las cargas que se obtienen son menores en comparación a las que se obtienen si se utilizan los adherentes antes mencionados. Para compensar esta situación, las barras empernadas con resina generalmente son tensionadas después del curado para incrementar las cargas de soporte. Otra ventaja de la resina es que protege el acero de la corrosión lo cual no ocurre con el concreto debido a la porosidad que este presenta. Existen 2 tipos de cartuchos de resina:

-

resina rápida.

-

resina lenta.

Cuando se requiere un avance rápido de cartuchos de resina rápida y luego los pernos son tensionados. También se puede combinar luego con resina lenta para proteger la barra de la corrosión. Cuando se emplea cemento para anclar las barras de acero, ya no es necesario tensionar las mismas puesto que las cargas que se obtienen son bien altas llegándose incluso a obtener la máxima carga que soporta el acero.

El sistema perno+cemento (o resina) tiene un límite de carga que puede soportar y viene dado por la máxima resistencia a la tracción que puede soportar el acero. Para el caso de una barra de acero ASTM A615 grado 60 y un diámetro de 22mm, la mínima carga garantizada es de 25 ton. Si durante la prueba de tracción el sistema soporta menos carga, quiere decir que falló por adherencia entre el cemento (o resina) y la roca. Si por el contrario, la máxima carga obtenida por el sistema es la que proporciona el acero, entonces la adherencia lograda habrá sido la óptima.

Comments (1)

Wilson Monalván - 31 octubre, 2011

Estimados señores, buenos días.

Somos una empresa que se dedica a la fabricación y comercialización de productos de metal mecánica industrial y minera.

En esta oportunidad tenemos la necesidad de cotizar barras helicoidales, si alguien conoce algun fabricante o distribuidor de este material por favor comunicar que se agradecerá infinitamente.

Muchas gracias por su atención.

Wilson Montalván