El término pretensado se usa para describir el método de pretensionado en el cual las armaduras activas de la pieza se tesan antes del vertido del Concreto.

El Concreto se adhiere al acero en el proceso de fraguado, y cuando éste alcanza la resistencia requerida, se retira la tensión aplicada a los cables y es transferida al hormigón en forma de compresión. Este método produce un buen vínculo entre las armaduras y el Concreto, el cual las protege de la oxidación, y permite la transferencia directa de la tensión por medio de la adherencia del Concreto al acero.

La mayoría de los elementos pretensados tienen un tamaño limitado debido a que se requieren fuertes puntos de anclaje exteriores que estarán separados de la pieza a la distancia correspondiente a la que se deberán estirar las armaduras.

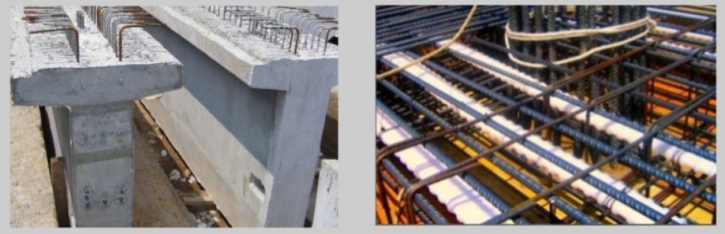

Consecuentemente, éstos son usualmente prefabricados en serie dentro de plantas con instalaciones adecuadas, donde se logra la reutilización de moldes metálicos o de concreto y se pueden pretensar en una sola operación varios elementos.

Las piezas comúnmente realizadas con Concreto pretensado son dinteles, paneles para cubiertas y entrepisos, vigas, viguetas y pilotes, aplicados a edificios, naves, puentes, gimnasios y estadios principalmente.

CARACTERISTICAS:

- Piezas Prefabricada

- El Presfuerzo se aplica antes que las cargas

- El anclaje se da por adherencia

- La acción del pre esfuerzo es interna

- El acero tiene trayectorias rectas

- Las piezas son generalmente simplemente apoyadas (elemento estático).

VENTAJAS:

- Mejora el comportamiento estructural.

- Conlleva un uso más eficiente de los materiales, por lo que permite reducir el peso y el costo total de la estructura.

- Mayor resistencia frente a fenómenos de fatiga.

- Menores deformaciones.

- Disminuye las fisuras del Concreto, aumentando su vida útil.

- Permite el uso óptimo de materiales de alta resistencia.

- Importancia de luces que salvan.

- Se utiliza una baja cuantía de acero, sobretodo una baja cuantía de armadura pasiva.

- Se obtienen elementos más eficientes y esbeltos, con menos empleo de material. En vigas, por ejemplo, se utilizan alturas del orden de L/20 a L/23, donde L es la luz de la viga, a diferencia de L/10 utilizado en el Concreto armado.

- Disminuyen las alturas y secciones de los elementos.

- Menos peso para pilares y fundaciones.

- Rapidez de ejecución.

- Poco personal en obra.

DESVENTAJAS:

- La falta de coordinación en el transporte de los elementos pretesados o de los materiales y herramientas para el postesado, puede encarecer el montaje.

- En general, la inversión inicial es mayor por la disminución en los tiempos de construcción.

- En ocasiones, se requiere también de un diseño relativamente especializado de armaduras, uniones y apoyos.

- Se debe planear y ejecutar cuidadosamente el proceso constructivo, sobre todo en las etapas de montaje y colados en sitio.

- El cálculo suele ser más complejo.

MATERIALES

Tipos de acero utilizados para el hormigón pretensionado.

Acero de presfuerzo:

El acero de presfuerzo es el material que va a provocar de manera activa momentos y esfuerzos que contrarresten a los causados por las cargas.

Existen tres formas comunes de emplear el acero de presfuerzo:

- Alambres paralelos atados en haces

- Cables torcidos en torones, o

- Varillas de acero.

Alambres:

Se fabrican individualmente laminando en caliente lingotes de acero hasta obtener alambres redondos que, después del enfriamiento, pasan a través de troqueles para reducir su diámetro hasta su tamaño requerido.

El proceso de estirado se ejecuta en frío, lo que modifica notablemente sus propiedades mecánicas e incrementa su resistencia.

Posteriormente se les libera de esfuerzos residuales mediante un tratamiento continuo de calentamiento hasta obtener las propiedades mecánicas prescritas.

Los alambres se fabrican en diámetros de 3, 4, 5, 6, 7, 9.4 y 10 mm y las resistencias varían desde 16.000 hasta 19.000 kg/cm2. Los alambres de 5, 6 y 7 mm pueden tener acabado liso, dentado y tridentado.

Torón.

El torón se fabrica con siete alambres firmemente torcidos cuyas características se mencionaron en el párrafo anterior; sin embargo, las propiedades mecánicas comparadas con las de los alambres mejoran notablemente, sobre todo la adherencia.

El paso de la espiral o hélice de torcido es de 12 a 16 veces el diámetro nominal del cable. Los torones pueden obtenerse entre un rango de tamaños que va desde 3/8” hasta 0.6” de diámetro, siendo los más comunes los de 3/8” y de 1/2″ con áreas nominales de 54.8 y 98.7 mm2, respectivamente.

Varillas de acero de aleación.

La alta resistencia en varillas de acero se obtiene mediante la introducción de algunos minerales de ligazón durante su fabricación. Adicionalmente se efectúa trabajo en frío en las varillas para incrementar aún más su resistencia. Después de estirarlas en frío se les libera de esfuerzos para obtener las propiedades requeridas. Las varillas de acero de aleación se producen en diámetros que varían de 1/2″ hasta 13/8”.

El uso del acero de refuerzo ordinario es común en elementos de Concreto pretensionado. La resistencia nominal de este acero es Fy = 4,200 kg/cm2. Este acero es muy útil para:

- Aumentar Ductilidad.

- Aumentar Resistencia.

- Resistir Esfuerzos de Tensión y Compresión.

- Resistir Cortante y Torsión .

- Restringir agrietamiento por maniobras y cambios de temperatura.

- Reducir Deformaciones a largo plazo.

- Confinar al Concreto.

Tipos de Concreto utilizados para el Concreto pretensionado.

Generalmente se requiere un Concreto de mayor resistencia para el trabajo de pretensionado que para el Concreto Armado.

Un factor por el que es determinante la necesidad de Concretos más resistentes, es que el Concreto de alta resistencia está menos expuesto a las grietas por contracción que aparecen frecuentemente en el concreto de baja resistencia antes de la aplicación del presfuerzo.

Es importante seguir todas las recomendaciones y especificaciones de cada proyecto a fin de cumplir con las solicitaciones requeridas. Puesto que con una cantidad excesiva de cemento se tiende a aumentar la contracción, es deseable siempre un factor bajo de cemento.

Con este fin, se recomienda un buen vibrado siempre que sea posible, y para aumentar la maniobrabilidad pueden emplearse ventajosamente aditivos apropiados.

GATO HIDRAULICO

ARMADURAS PASIVAS COLOCADAS EN UN MOLDE

VACIADO DEL CONCRETO EN UN MOLDE

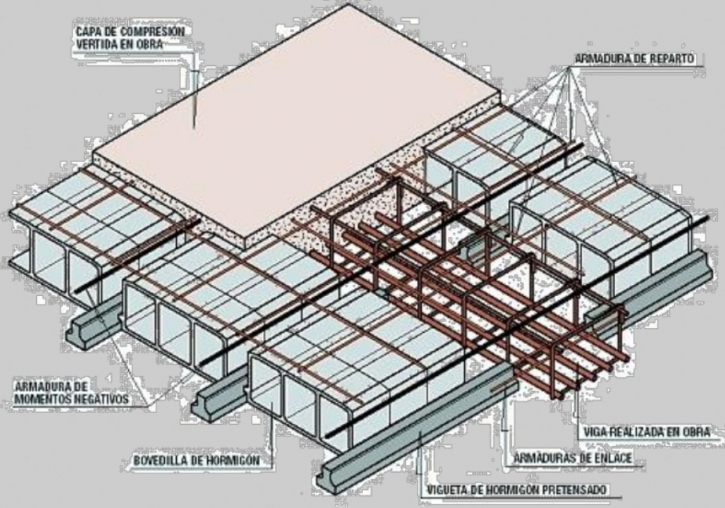

EJEMPLO SISTEMA DE CONCRETO PRETENSADO

EJEMPLO DE COLOCACIÓN DE SISTEMA DE CONCRETO PRETENSADO

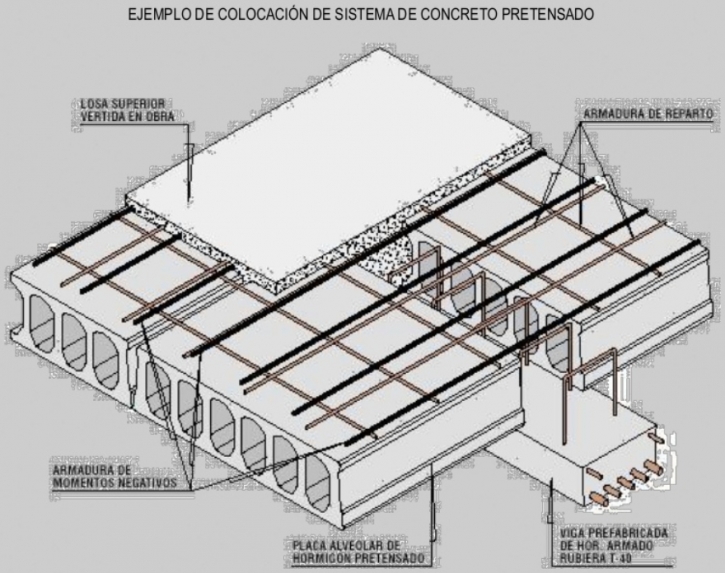

EJEMPLO DE COLOCACIÓN DE SISTEMA DE CONCRETO PRETENSADO

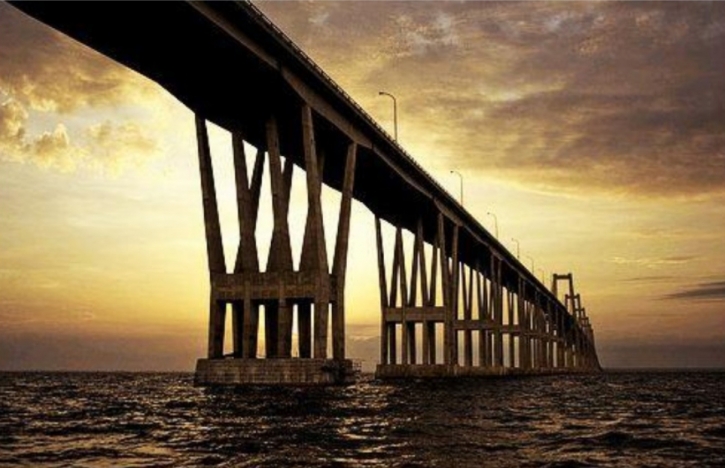

EJEMPLO DE SISTEMA DE CONCRETO PRETENSADO PUENTE GENERAL RAFAEL URDANETA (VENEZUELA)

Autor: Luis Enrique Colmenarez Rodríguez

En caso de detectar algún contenido ilegal, se ruega se ponga en contacto con el administrador de la página, a la dirección de correo civilgeeks@gmail.com, para que sea retirado el contenido lo antes posible.