Este trabajo pretende presentar de manera sucinta los problemas de durabilidad, debidos a la gravedad del medio, mas comunes que afectan a las estructuras de concreto en contacto con el suelo y el agua.

DURABILIDAD DE LAS ESTRUCTURAS DE CONCRETO

El concreto ha probado a través de los siglos ser un material durable. Existen aún estructuras construidas por los romanos, teles como edificios, cimentaciones, estructuras hidráulicas, que han soportado por casi 2000 años la agresión del medio. Hay innumerables estructuras que no han sobrevivido; muchas de ellas probablemente sufrieron degradación, perdieron sus condiciones de servicio y fueron abandonadas y destruidas con el tiempo.

En el mundo moderno, nadie pretende que las estructuras sean “eternas”. La dinámica del crecimiento las renovará o reemplazará probablemente en el lapso de 100 años, lo que si se pretende es que las estructuras sena durables, es decir que mantengan las características de servicio y resistencia, para las que fueron diseñada, por lo menos por el lapso de su vida útil prevista.

Para lograr este propósito, es indispensable que las estructuras, además de ser diseñadas por resistencia, se diseñen por durabilidad.

En muchos casos el deterioro se evita tomando medidas preventivas, que requieren para ser adecuadas, del conocimiento de los agentes agresivos y de la interacción de los factores que afecta la durabilidad. El deterioro, la generalidad de las veces e s “consecuencia de una elección imperfecta, al casar al concreto elegido, para ser usado en un medio determinado, con las características de ese medio”. Una de las ventajas del concreto es la posibilidad de poder obtener propiedades determinadas con la selección apropiada de cemento, agregado y aditivos y sus proporciones. La perfomance del concreto estará influenciada además, por el diseño y las prácticas constructivas. Ver figura N° 1.

¿QUÉ ATENTA CONTRA LA DURABILIDAD?

La durabilidad de una estructura puede ser comprometida por varios factores reconocidos de degradación del concreto que van desde los superficiales por desgaste, hasta los químicos que afectan la masa misma del concreto y que se pueden agrupar en: (Ver Tabla 1).

a. Agentes físico-mecánico como la abrasión – sea ésta por sólidos o líquidos el impacto, la vibración, y los ciclos de congelamiento y deshielo.

b. Agresión química, tal es el caso de la corrosión del concreto por ataque de ácidos, de sulfatos y otros elementos o compuestos presentes en el medio.

c. Agresión electro-química, que ocurre en estructuras de concreto armado cuando por la presencia de sales, especialmente cloruros, se genera una celda galvánica con flujo de electrones a través del electrolito – concreto contaminado con cloruros o húmedos – , y corrosión del acero, con la consecuente expansión de los óxidos, producto de la corrosión, que finalmente destruyen el concreto por las tracciones internas generadas.

d. Fisuramiento térmico que ocurre en la superficie de elementos estructurales masivos, cuando se produce una gradiente térmica muy pronunciada entre la superficie y la masa interior del concreto.

En la tabla 1 se muestra una relación de los mecanismos de deterioro del concreto.

En este trabajo se presentan las características del mecanismo de deterioro que más pérdidas produce, la corrosión del concreto por ataque químico y la agresión electo química o corrosión del refuerzo.

MECANISMOS DE ATAQUE AL CONCRETO

Los problemas de durabilidad más comunes en estructuras que están en contacto con el suelo o con el agua, tales como las cimentaciones son debido al deterioro y destrucción de los materiales – concreto y acero por agresividad del medio. Se describe seguidamente los mecanismos de deterioro más comunes, clasificados en dos grupos según sea la agresión de origen químico o de origen electro – químico, su conocimiento es indispensable para poder hacerles frente y tener la posibilidad de construir cimentaciones resistentes a l agresión del medio.

Tabla 1. Mecanismos de deterioro

| Factores que pueden producir deterioro prematuro | Características del concreto | Características del medio | Manifestaciones del deterioro |

| 1. Helada y deshielo | Ausencia de aire incorporado en la pasta de cemento o agregado exc. Poroso o ambar en concreto | Humedad, heladas y deshielo | Expansión interna |

| 2. Ataque químico agresivoa. Sulfatos

b. B. (Leaching) |

Excesiva cantidad de aluminatos de calcio hidratados en la pasta de cemento Porosidad excesiva | Humedad con concentración excesiva de contenidos de sulf. Disueltos solubles.Humedad de pH bajo y contenido bajo de cal disuelta | Expansión int. Y rajaduras Disolución y pérdida de componentes |

| 3. Abrasión | Baja resistencia a la abrasión | Abrasivo muchas veces en cero bajo el agua | Desgaste de superficie con pérdida de materia |

| 4. Corrosión del refuerzo | Metal corrosivo y frecuente presencia en el concreto de agentes que inducen a la corrosión | Humedad cero, humedad y agentes que inducen a la corrosión | Expansión interna y rajaduras |

| 5. Reacción alkali – Sílice | Cantidad excesiva de sílice sobuble en agregados y álcalis den el cemento | Humead cero. Humead y álcalis | Expansión |

| 6. Otrasa. Cementob. Fisuración Plástica | Cantidad exc. De CaO o MgO no hidratados en el cemtnoFalta de contenido de humedad sostenido en el período de curado especificado. | Humedad Indice alto de evaporación de la humedad | Expansión interna y rajadurasFisuración en edad temprana |

MECANISMO DEL ATAQUE QUÍMICO DE LA CORROSIÓN DEL CONCRETO

La corrosión del concreto puede darse por factores internos y por factores externos.

La corrosión por factores internos se da por las reacciones entre los componentes del concreto. Entre ellas tenemos, la reacción álcali – agregado – es decir la reacción de los agregados o por reacción de los cementos. La reacción álcali – agregado no se ha dado en Perú o por lo menos no esta documentada su ocurrencia; la reacción de los agregados se debe al ácido sulfúrico que se forma por oxidación de sulfuros de fierro, esta reacción tampoco está documentada en el Perú; la reacción del cemento se da por exceso de caída libre o por exceso de magnesio, esta ocurrencia es cosa del pasado por que las normas de fabricación de cementos ponen límites severos al contenido de ambos productos.

La corrosión del concreto por factores externos es un fenómeno químico que se produce por la reacción de sustancias agresivas externas con los álcalis del concreto, producto de la hidratación del cemento. En este tipo de corrosión la que nos interesa tratar en estas notas. La corrosión por factores internos la mencionaremos muy sucintamente.

SUSTANCIAS AGRESIVAS AL CONCRETO EN EL SUSELO Y EN EL AGUA

Las sustancias más dañinas a la estructura de concreto que están enterradas en el suelo y en contacto con aguas subterráneas, y que dan origen a la corrosión del concreto, son los sulfatos y los ácidos. A estos agentes se le suma los cloruros, por su acción destructiva cuando penetran al interior de elementos de concreto armado. Los cloruros, si bien no son dañinos al concreto, su penetración en éste origina, como veremos más adelante, la corrosión del refuerzo.

Es importante notar que la actividad nociva de los sulfatos y de los ácidos sólo ocurre en presencia de humedad. Por lo general solo las sustancias químicas que están en solución son agresivas al concreto y su grado de agresividad dependerá de su concentración en la solución.

El nivel de concentración tolerable de sulfatos es sustancialmente mayor en suelos relativamente seco y bien drenado que cuando los sulfatos están presentes en el agua subterránea, es la concentración de sulfatos en el agua la que decide si es necesario tomar medidas de prevención.

Las aguas subterráneas generalmente aguas de origen natural; su agresividad estará en función al contendido de químicos que recoja en su pasos el subsuelo.

Debe tenerse encuentra también la ocurrencia de agua de desecho industrial; éstas por lo general tienen concentraciones muy altas de ácidos y son difíciles de manejar. En la cercanía a plantas industriales que procesan o producen sustancias químicas, se encuentra con frecuencia suelos altamente contaminados son sustancias que pueden ser destructivas del concreto.

La vulnerabilidad del concreto será mayor cuando las soluciones agresivas se encuentran bajo presión y son forzadas a penetrar en las porosidades y fisuras del concreto.

El agua de mar tiene un alto contenido de sales disueltas las principales son cloruros (alrededor de 18000 ppm) y sulfatos (alrededor de 2000 ppm). A pesar del alto contenido de sulfatos, el agua de mar, en condiciones normales, tiene agresividad moderada sobre el concreto de buena calidad. Algunos investigadores piensan que la poca agresividad es debida al efecto inhibidor de las otras sales en especial la de cloruros. Es importante notar que en algunos lugares, tales como estuarios, radas de puerto y cuerpos de agua, donde existe obstrucción de las corrientes de la marea, puede ocurrir mayor concentración de sales e incluso de compuestos orgánicos agresivos, en particular cuando hay contaminación por desechos orgánicos, minerales u otros. En el puerto del Callao tenemos ejemplos muy recientes de destrucción de pilotes de concreto por severa agresión química y electo – química. La experiencia en estructuras marinas, en aguas no contaminadas, muestra que la exposición atmosférica en las zonas de manera y de salpicadura, es el ambiente más corrosivo. En aguas contaminadas el ataque químico ocurre también en el cuerpo del pilote permanente sumergido.

ATAQUE QUÍMICO

El ataque químico de cemento Pórtland se manifiesta por:

Lixiviación

El paso del agua a través del concreto – por filtración o por presión – produce la disolución y extracción de la cal libre con la consecuente pérdida de volumen y de resistencia. La disolución de la cal del concreto ocurre también por contacto con aguas blandas debido al bajo contenido de sales que tienen estas (2).

Degradación de los aglomerantes del cemento

Los ácidos fuertes y algunas sales pueden reaccionar con los hidratos e hidróxidos del cemento.

Expansión de los productos de la reacción

Los mecanismos de expansión se producen en el ataque por sulfatos, en el cristalización de sales, y en la reacción álcali – agregado.

Cristalización de sales

La formación de cristales resulta en expansión interna que rompe por tracción el concreto. Este mecanismo debe ser considerado cuando el concreto esta colocado en ambientes muy contaminados y ocurre generalmente, cuando hay filtración de agua a través del concreto.

En este trabajo nos ocupamos sólo de la corrosión del concreto producida por sulfatos y por aguas ácidas por ser las sustancias agresivas más comunes en los suelos.

ATAQUE POR SULFATOS

El ataque por sulfatos ocurre especialmente en concretos sumergidos en agua de mar y en concretos enterrados o en contacto con el suelo cuando éstos tienen humedad. Su poder destructivo dependerá de su concentración en solución en los suelos y aguas subterráneas.

Los sulfatos más comunes que se encuentran de manera natural en aguas subterráneas son: a) el sulfato de calcio o yeso (CaSO4); b) el sulfato de magnesio (Mg SO4) y c) el sulfato de sodio (Na SO4). Los sulfatos de sodio y magnesio son muy solubles en agua y por tanto pueden encontrarse en concentraciones mucho mayores que con sulfato de calcio. A igualdad de concentraciones en sulfato de magnesio es mucho más agresivo que los sulfatos de sodio, calcio y potasio; su agresión tiene mayor alcance, ya que además de reaccionar con los hidróxidos de calcio y los aluminatos, descompone los silicatos de calcio hidratados, es decir la pasta de cemento.

Los sulfatos pueden producir la desintegración del concreto al reaccionar con los hidróxidos de calcio (cal hidratada) liberados en el proceso de hidratación del cemento, y forman sulfato de calcio (yeso). Este a su vez reacciona con el aluminato hidratado de calcio para formar el sulfo aluminiato de calcio (etringita). Estas dos reacciones dan productos sólidos de mayor volumen que el original y son causantes de las expansiones y rupturas del concreto.

La descomposición y desintegración del concreto es progresiva mientras éste está expuesto a los agentes que la produce. De no ser detectada y controladas a tiempo, su avance comprometerá el recubrimiento de las barras dejando expuestas la armadura a la acción agresiva directa del medio.

El efecto será mas grave y destructivo cuando las sales penetran en la masa del concreto arrastrada por la presión del líquido, como ocurre en las estructuras de contención de suelos o de agua. El daño en estos casos se concentra en la superficie opuesta, en las fisuras por donde ocurre la filtración por la acumulación de sales en las superficies.

Adicionalmente al fenómeno químico e independientemente a éste, se produce en muchos casos, un fenómeno físico, que consiste en la cristalización de las sales de sulfatos en los poros y en las fisuras del concreto. La destrucción del concreto se debe a la expansión de las sales al cristalizarse.

EL ATAQUE POR ÁCIDOS

Por lo general el concreto de cemento Pórtland tiene poca resistencia al ataque de ácidos. La agresividad de los ácidos en el subsuelo ocurre por su presencia en las aguas subterráneas. Los ácidos mas comunes de encontrar en disolución en aguas subterráneas son los ácidos de origen orgánico tales como el ácido úrico que se encuentra en depósitos de turba y el ácido carbónico derivado del dióxido de carbono disuelto. Algunas veces las aguas de origen pantanoso pueden contener ácido sulfúrico como resultado de la descomposición bacteriana de los compuestos sulfurosos. Por lo general la presencia de sulfatos en solución en las aguas subterráneas particularmente en suelos arcillosos, es más frecuente que la acidez .

La acidez, es decir la presencia o ausencia de compuestos ácidos se mide con la escala logarítmica del indicador de iones de hidrógeno, pH. Cuando el pH del suelo o del agua subterránea está debajo del punto neutro 7,0, el agua es ácida y por lo tanto capaz de atacar a cualquier tipo de cemento Pórtland. La severidad del ataque dependerá de varios factores:

a. Del tipo y concentración de ácido presente, los ácidos orgánicos como los inorgánicos, excepción del ácido fosfórico, al descomponer la cal del cemento, forman sales de calcio como cloruros, nitratos y sulfatos, que son solubles en agua.

b. De la posibilidad de renovación del suministro de la solución ácida. Cuando no hay flujo de agua ni cambios de humedad o de nivel de la napa, la reposición de las soluciones ácidas es difícil y la acidez puede ser totalmente neutralizada, con relativo poco daño después del ataque inicial al concreto, los ciclos de humedecimiento y secado puede ser muy dañinos; las sustancias disueltas pueden migrar por las masas de concreto y depositarse en la superficie puede ser de las mismas sustancias o de algún producto de la reacción formada en el concreto.

c. Del contenido de cemento y de la impermeabilidad del concreto. Los concretos pobre y permeables son mas susceptibles al ataque.

MECANISMO DEL ATAQUE ELECTO – QUÍMICO O DE LA CORROSIÓN DEL REFUERZO

Las barras de refuerzo de concreto están sujetas a dos tipo de deterioro: oxidación directa en presencia de humedad y oxigeno; y corrosión por acción electroquímica, que se produce por la presencia de cloruros conjuntamente con humedad de oxígeno.

Protección del refuerzo

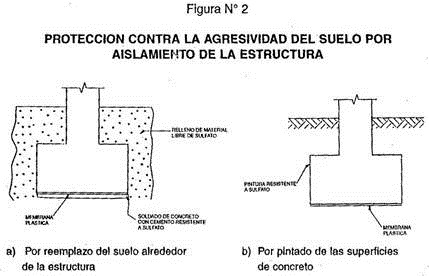

El acero de refuerzo está protegido de la corrosión por el recubrimiento de concreto que le provee una barrera protectora y por el ambiente alcalino producto de una combinación de reacciones químicas en la superficie del acero. Al fraguar, el cemento suelta álcalis, hidróxidos de sodio, potasio y calcio, convirtiendo al medio alrededor de las barras en pasivo, con un pH alto en el rango de 12.6 a 13.5. En este medio alcalino alto se produce una reacción química en la superficie del concreto, formándose una película protectora que inhibe las reacciones electroquímicas del proceso de corrosión. Ver fig. N° 2.

La superficie del acero embebida en el concreto permanecerá pasivamente mientras subsista un pH alto y no haya presencia importante de cloruros aunque el oxigeno y la humedad lleguen al acero.

Factores que destruyen la protección

Esta situación no es estática, la pasividad del acero se pierde cuando se reduce la alcalinidad del concreto, esto ocurre bajo las siguientes condiciones: a) Por carbonatación del concreto, b) Por presencia de concentraciones de cloruros en el concreto que rodea las barras, y c) Por corrientes eléctricas que recorren la masa del concreto.

a. Carbonatación del concreto

Se produce por la reacción química de los álcalis del concreto, particularmente el hidróxido de calcio, con el anhídrido carbónico del aire, que da como resultado el carbonato de calcio. En esta reacción, el pH del concreto cae a valores por debajo del nivel de protección, dejando a las barras en unos ambientes neutros y expuestos a la oxidación directa en presencia de humedad y oxígeno. La corrosión de las barras en estos casos es generalizada. El ritmo de avance de la carbonatación depende, en gran medida, en la calidad del concreto, en particular en su permeabilidad, y en el estado de fisuración de las superficies.

b. Cloruros en la cercanía de las barras de acero

Cuando están en presencia de humedad y oxígeno, convierten al concreto en un electrolito, destruyen la película pasivamente que las rodea y protege, y reaccionan con el fierro, generando un proceso electro-químico que produce corrosión del refuerzo de acero aun en concreto no carbonatados. La corrosión debida a cloruros es generalmente localizada. Los cloruros pueden ingresar al concreto, traídos por la brisa marina, por el agua de mar en las zonas de salpicadura, por la atmósfera de ambientes industriales contaminados con cloruros, por la aplicación de cloruros de sodio como agente contaminante en la superficie de los puentes – como ocurre en países nórdicos – o por su presencia en el suelo ya sea por su origen marino o por contaminación.

Los cloruros pueden también estar presentes en la masa del concreto, introducidos en el proceso de preparación de la mezcla, con los agregados con el agua de mezcla o con los aditivos del concreto.

La composición química del cemento es un factor importante en la neutralización de los sulfatos del cemento y de los cloruros en el concreto. El aluminato tricálcico, C3A, reacciona con dichas sales y forma compuestos insolubles. Será por tanto ventajoso el empleo de los cementos con mayor contenido de C3A.

c. Las corrientes eléctricas directas

Pueden ingresar al concreto inducidas por equipos tales como motores eléctricos no aislados, sistemas de puesta a tierra defectuosos, trenes eléctricos etc. Cuando dichas corrientes, al recorrer el concreto, encuentran discontinuidad eléctrica en la armadura y esta no tiene una descarga a directa a tierra, se produce corrosión localizada en los puntos de salida de la corriente de cada barra.

El efecto de las corrientes vagabundas será mas grave en concretos de baja resistividad, tales como concretos con contenidos altos de humedad o concretos contaminados con cloruros. La corrosión por corrientes vagabundas es una ocurrencia muy frecuente en edificaciones industriales con procesos húmedos y en los que los equipos no están aislados del concreto. Ocurre también en estructuras enterradas en suelos de baja resistividad eléctrica – por lo general suelos húmedos con alto contenido de sales – cuando hay sistemas de puesta a tierra de equipos industriales o de sistemas eléctricos como son las centrales de trasformación eléctrica.

Efectos de la corrosión

La corrosión del refuerzo genera óxidos de fierro en la superficie de las barras que producen fuerzas expansivas muy altas, que eventualmente destruyen al concreto que forma el recubrimiento y dejan a las barras expuestas directamente al medio y a la corrosión atmosférica.

Las características de la destrucción dependerán del tipo de corrosión, de si éstas es localizada o generalizada, de la disposición de la armadura y su ubicación en la sección del elemento, etc.

La corrosión lleva generalmente, la pérdida de la competencia estructural; por la destrucción del concreto; por la corrosión del acero que, cuando es generalizada produce reducción de la sección de la barra y pérdida de adherencia y cuando es localizada produce picaduras que originan concentraciones de esfuerzos que puede llevar a la rotura de las barras con resultados generalmente graves.

DISEÑO POR DURABILIDAD

Cuando se diseña o construye una estructura de concreto, es indispensable tomar en cuent una serie de factores interrelacionados para asegurar su durabilidad, estos son:

- Las condiciones del medio

- Los mecanismo de ataque al concreto

- La medida de prevención

CONDICIONES DEL MEDIO

Es esencial en primer lugar conocer las condiciones de exposición a las que estará sujeto el elemento estructural en su vida útil prevista. La evaluación de las condiciones del suelo debe realizarse en ase a una investigación del sitio ligada al conocimiento geológico del área. Dicha evaluación no debe limitarse a establecer las condiciones de estabilidad y resistencia del suelo. Debe establecer también, la presencia de sustancias dañinas al concreto, la humedad del suelo y el origen de la misma, el nivel de la napa freática, y finalmente la resistividad electrice de los suelos hasta la profunda comprometida por las estructuras enterradas.

La agresividad del suelo depende no sólo de la agresividad inherente de las sustancias químicas presentes sino también de su disponibilidad en el tiempo. Por lo general habrá un balance entre el ritmo de ataque y el ritmo en el que la sustancia agresiva se repone por migración en el suelo y a medida que la reacción prosigue, a través del concreto atacado. Dado que las migraciones de sustancias en el suelo solo se da cuando hay presencia de humedad, no sólo debe ponerse atención en determinar que agentes agresivos están presentes, sino también evaluar la permeabilidad del suelo, las variaciones de la napa freática y los efectos de los cambios estacionales y climático en el movimiento del agua subterránea.

Una vez que se conoce el medio, debe identificarse a los agentes agresivos en base a la experiencia propia o bibliográfica para luego establecer los mecanismos de deterioro a los que podría estar sujeta la estructura y para definir las medidas de prevención más convenientes.

MECANISMO DE ATAQUE

El conocimiento de los mecanismos de ataque al concreto es indispensable para poder definir las medidas de prevención mas convenientes para cada caso. Debe tenerse en cuenta que la generalidad de las veces la destrucción del concreto se da por una combinación de factores que se superponen y se suceden unos a consecuencia de los primeros. En el numeral 4.0 de este trabajo se describen los mecanismos de ataque mas frecuentes que deben tenerse en cuenta.

MEDIDAS DE PREVENCIÓN

La prevención contra deterioro involucra a todas las actividades de un proyecto, desde el diseño y detallado, selección de materiales, procesos constructivos, protección y mantenimiento.

Las medidas de prevención deben ser mas severas en estructuras en las que será difícil o imposible su inspección periódica, tal es el caso de las cimentaciones, estructurales enterradas o de las estructuras sumergidas.

Hay una serie de medidas de prevención contra la corrosión del concreto y corrosión del acero que son comunes, hay otras que tiene un carácter más específico al tipo de agresión que se desea combatir. Las medidas de prevención comunes están relacionadas con la calidad del concreto y en especial con su permeabilidad.

En cimentaciones y otras estructuras en contacto con el suelo y el agua son más las medidas de prevención comunes que las específicas. Porque en medios agresivos la corrosión del concreto, al no poder ser controladas pro falta de inspección, llevará necesariamente a la corrosión del refuerzo.

Debe tenerse presente que solamente las estructuras bien diseñadas por durabilidad, construidas con materiales de la mas alta calidad, asociada con una ejecución rígidamente controlada, pasarán la prueba del tiempo en medio agresivo.

La prevención comprende medidas relativas al diseño y medidas relativas a la calidad del concreto, medidas de protección complementarias.

Medidas relativas al diseño y detallado

En la etapa de diseño y detallado se toman decisiones que influyen directamente en la durabilidad de las estructuras. Las decisiones para ser correctas, tienen que basarse sobre el conocimiento profundo de las características del medio donde estarán inmersas las estructuras y de las características del uso al que estarán sometidas.

Es recomendable que en la etapa se tomen decisiones correctas sobre aspectos tales como:

a. Recubrimiento del refuerzo

El propósito del recubrimiento es de proveer una barrera semi – impermeable suficientemente gruesa, para asegurar el concreto, en contacto con el acero, no esté carbonatado ni contaminado por sales.

El espesor del recubrimiento debe ser compatible con las características agresivas del medio. La norma técnica nacional E – 060, Estructuras de Concreto Armado, establece los recubrimientos mínimos y llama la atención sobre los ambientes corrosivos y otras condiciones severas de exposición.

El recubrimiento debe mantenerse en todas las superficies, de ser posible incrementarlo en los bordes y esquinas.

Las estructuras sujetas a presión hidrostática, deben recibir protección adicional y en lo posible deben ser aisladas del agua mediante membranas impermeabilizantes. Es de notar que en ciertos ambientes, tales como ambientes marinos, el recubrimiento de concreto puede ser insuficiente como barrera contra la penetración de sales y será necesario recubrir a medidas especiales para lograr mayor impermeabilidad – revestimiento selladores o concretos de muy baja permeabilidad logrados con el empleo de aditivos densificadores.

b. Control de fisuración

Las fisuras en la superficie del concreto aumentan el riesgo de penetración de sales, oxígeno y humedad, propiciando corrosión del concreto y del acero. La fisuraión generalmente se explica por razones de trabajo estructural, tal como las fisuras por flexión, o, por tracciones debidas a la contracción del concreto. Este último producto de la fragua del concreto, del proceso de secado o de las gradientes térmicas – caso de elementos estructurales masivos. Para controlar los efectos de la fisuración que tiene su origen en el comportamiento estructural, es necesario limitar el ancho de fisuras, mediante una adecuada selección, dimensionamiento y distribución del refuerzo.

La contracción del concreto debe controlarse principalmente mediante la selección de los componentes del concreto y sus proporciones, con procesos de compactación y curado adecuados y con juntas de control bien ubicadas.

La gradiente térmica debe controlarse limitando la temperatura del concreto cuando se lo coloca. Para ello será necesario reducir la resistencia del concreto al mínimo posible para reducir la cantidad del cemento; empelar aditivos apropiados y encofrados que minimicen cambios de temperatura.

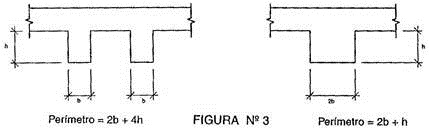

c. Sección de los elementos

Los agentes agresivos del medio penetran al concreto a través de las superficies. Cuando menor sea la superficie expuesta menor será la contaminación del concreto. En consecuencia, en el diseño debe buscarse secciones de perímetro mínimo. Será mejor, en este aspecto, las secciones rectangulares que las secciones con patín, y una sección rectangular ancha que dos angostas, etc. (ver figura N° 3).

Las estructuras masivas son menos vulnerables al ataque químico que las estructuras de secciones pequeñas, por la menor relación del área superficial a volumen expuesto. Sin embargo, problemas de otro tipo, ligados a la fisuración térmica, que pueden ocurrir en estructuras masivas si no se tiene cuidado en la selección de los materiales y en el curado.

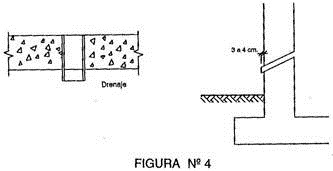

Los bordes y las esquinas son más susceptibles al ataque. Debe proveerse drenajes para la excavación de aguas sean éstas de cualquier origen. El agua acumulada ingresa a la masa de concreto y al hacerlo disminuye su resistividad, facilitando los procesos de corrosión galvánica. El agua debe drenar sin grandes recorridos horizontales y sin humedecer innecesariamente las superficies verticales. El diseño de los drenes debe evitar el humedecimiento del concreto por capilaridad. Los drenes que atraviesan el concreto deben ser de materiales libre de corrosión (fig. 4).

Las aguas del subsuelo deben drenarse o desviarse de manera que las estructuras enterradas no sirvan de elementos contenedores de su flujo. La presión de agua contra la superficie de concreto forzará el ingreso del agua a la masa del concreto y con ella de las sales y soluciones ácidas.

Medidas relativas a la calidad del concreto

En la generalidad de los casos en mas efectivo y económico lograr concretos de calidad que brinden protección duradera al esfuerzo que recurrir a medidas de protección adicionales o correctivas.

La observación de obras y la experimentación realizada en los últimos años, ha llevado a establecer que la durabilidad de una estructura de concreto esta relacionada directamente con la permeabilidad de sus concretos. Es posible decir que permeabilidad es sinónimo de durabilidad. (9).

La permeabilidad no es única, dependerá del agente agresivo que trate de penetrar en el concreto, así tenemos: permeabilidad a los líquidos (agua, agua ácida, agua de mar, soluciones de sulfatos, aguas duras, etc.); permeabilidad a los gases (oxígeno, CO2, SO3 etc) o permeabilidad al ión – cloruro.

Las ventajas que se logran con concreto de permeabilidad baja son múltiples:

I. Ritmo de carbonatación más lento. En concretos densos, el ritmo de carbonatación disminuye sustancialmente y puede detenerse totalmente a 10 ó 15 mm de la superficie. En cambio en concretos permeables el ritmo de carbonatación es más rápido – por la mayor superficie expuesta – y la penetración será incontrolada.

II. El ingreso de agua será restringido y en un determinado medio ambiente, menor cantidad de agua penetrará y quedará retenida en la masa de concreto. En consecuencia dichos concretos tendrán menor conductividad eléctrica, y se privará al proceso eléctrico de uno de sus componentes esenciales: la humedad.

III. La penetración de sales – cloruros y sulfatos – y soluciones ácidas será restringida y mas lenta.

IV. Mayor resistencia a la compresión, a la tracción y mayor módulo de elasticidad.

La permeabilidad es afectada por factores relacionadas con la selección y dosificación de los materiales y por factores relacionados con la obra.

a.1. Relación agua / cemento (A/C)

La relación A/C, de acuerdo a experimentaciones realizadas (10), tiene influencia muy grande en la permeabilidad del concreto. En ensayos reportados por Whiting (10), variando la relación A/C de 0.26 a 0.75 la permeabilidad del agua a presión hidrostática aumento 4 veces, para la misma variación, la penetración de soluciones de cloruros aumento 10 veces.

Diversas normas ponen límites a la relación A/C. La norma técnica E – 060 limita dicha relación para el concreto expuesto a diversas concentraciones de sulfatos, ver tabal 2. El código ACI 318 – 89 limita la relación agua / cemento máximo a 0.40 y estipula la resistencia mínima a la compresión en concreto expuesto a diversos tipos de agresividad. Así, para concretos expuestos a corrosión fija como resistencia mínima 330 kg/ cm2 con lo cual pretende fijar un nivel mínimo de protección alcalina demás de asegurar un contendido de cemento que permita la posibilidad de concretos densos.

Para reducir la relación agua / cemento, sin perder la trabajabilidad de la mezcla es conveniente el uso de aditivos reductores de agua.

a.2. Tipo de cemento

La composición química del cemento es un factor importante en la neutralización de los cloruros en el concreto. El aluminato tricálcico, C3A, al reaccionar con dichas sales forma compuestos insolubles. Será por tanto, más ventajoso cuando se trata de resistencia a la corrosión galvánica por cloruros el empleo de cementos con mayor contenido de C3A.

Para atender el problema de la reacción química, por sulfatos, será necesario emplear cementos resistentes a los sulfatos. El tipo de cemento recomendado dependerá de la concentración de sulfatos en el medio, suelo o agua, en el contacto con el concreto.

Los cementos de producción nacional que ofrecen protección contra el ataque de sulfatos son el cemento puzolánico IP. El cemento tipo II y el cemento tipo V. Estos se emplearán de acuerdo a las recomendaciones dadas en la tabla 2.

a.3. Granulometría de los agregados

Es recomendable emplear agregados con granulometría continua, ya que permiten lograr concreto mas densos.

a.4. Sustancia deletéreas

Previamente al empleo de los agregados y el agua es necesario hacer análisis químicos para conocer su contenido de sales y otras sustancias deletéreas al concreto. En especial su contenido de cloruros.

El contenido total de cloruros no debe exceder del límite dado en la norma E – 060 (ver tabla 4) para cloruros solubles en agua de una muestra de concreto endurecido. En dicha tabla el contenido de cloruros se expresa como porcentaje del cemento en la mezcla.

La evaluación de cloruros debe hacerse en función a las proporciones de la mezcla. Debe tenerse en cuenta que una parte del total de cloruros reaccionará con el cemento, durante la hidratación y se convertirán en insolubles y por tanto no dañinos.

En muchos lugares de la costa se ha reportado canteras de agregados con muy alto contenido de cloruros solubles (Marcona, Chincha, Pisco u otros). En estos casos ante la dificultad de abastecimiento alternativo, es indispensable lavar los agregados para bajar su contenido de sales solubles. Luego del lavado los agregados deben analizarse por cloruros para establecer si el contenido de cloruros ha disminuido, a niveles compatibles con los límites establecidos por la norma.

Es recomendable ser conservador en los contenidos de cloruros que admitimos, ya que la agresividad de estos puede aumentarse por presencia de otras sales despasivantes tales como los sulfatos.

El agua en muchos casos puede ser un ingrediente que adiciona cantidades apreciables de cloruros. En centros urbanos por efecto del tratamiento, el agua ya tiene cloruros y debe establecerse su contenido. El agua de pozo debe también ser analizada. Cuando ésta está cercana al mar, por lo general, el agua tiene salinidad alta y no es recomendable emplearla sin un análisis que establezca el contenido de sales y en particular cloruros.

Tabla 2. Concreto expuesto a soluciones de sulfatos

| Exposición a sulfatos | Sulfatos soluble en agua, presente en el suelo como SO4 (*) % en peso | Sulfato en agua p.p.m. | Cemento tipo | Relación a/c máxima (*) | Contenido mínimo de cemento kg/m3(*****) |

| Despreciable | 0.0 – 0.1 | 0 – 150 | (***) | (****) | 275 |

| Moderado (**) | 0.1 – 0.2 | 150 – 1500 | II | 0.50 | 310 |

| Severo | 0.2 – 2.0 | 1500 – 10000 | V | 0.45 | 330 |

| Muy severo | > 2.0 | > 1000 | V mas puzolana | 0.45 | 370 |

(*) Una relación agua cemento menor puede ser necesaria por razones de impermeabilidad, o por protección contra la corrosión de elementos metálicos embebidos, o por congelación y deshielo.

(**) Agua de mar

(***) Debe haberse comprobado que la puzolana es adecuada para mejorar la resistencia del concreto a la acción de los sulfatos, cuando ella es empleada en concretos que contienen cemento Pórtland Tipo V.

(****) Para éste tipo de exposición no hay limitaciones

(******) Recomendaciones de las normas Británicas.

Tabla condiciones especiales de exposición

| Condiciones de exposición | Relación agua / cemento máxima |

| Concreto de baja permeabilidad:a. Expuesto a agua dulceb. Expuesto a agua de mar o agua salobre

c. Expuesto a aguas cloacales (*)

Concreto expuesto a proceso de congelación y deshielo en condición húmeda:

a. Sardineles, cunetas, secciones delgadas b. Otros elementos

Protección contra la corrosión de concreto Expuesto a la acción de agua de mar aguas, Salobres, neblinas o rocío de esta agua

Si el recubrimiento mínimo se incrementa en 15 mm |

0.500.45

0.45

0.45 0.50

0.40

0.45 |

(*) la resistencia f´c no deberá se menor de 245 kg/ cm2 por razones de durabilidad.

Tabla contenido máximo de ion cloruro

| Tipo de elemento | Contenido máximo de ion cloruro soluble en agua en el concretoExpresado como % en peso del cemento |

| Concreto pretensado Concreto armado expuesto a la acción de cloruros

Concreto armado no protegido que puede estar cometido a un ambiente húmedo pero no expuesto a cloruro (incluye ubicaciones donde el concreto puede estar ocasionalmente húmedo tales como cocinas, garages, estructuras ribereñas y áreas con humedad potencial por condensación) |

0.6 0.10

015

|

| Concreto armado que deberá estar seco o protegido de la humedad durante su vida por medio de recubrimientos impermeables | 0.80 |

a.5. Aditivos

En estructuras que estarán sujetas a ambientes especialmente corrosivos, es recomendable el empleo de aditivos densificadores de la mezcla. Tal es el caso de la microsilica que reduce sustancialmente la permeabilidad del concreto al ión – cloruro o de los concretos impregnados con látex, que reducen drásticamente su permeabilidad a líquidos.

En el empleo de aditivos en el concreto, como aceleradores u otros fines, debe tenerse especial cuidado de no incluir cloruros en la mezcla. Para el efecto deberá analizarse la composición química del aditivo propuesto y desechar en lo posible aquellos en cuya formulación haya cloruros.

a.6. Empleo de barras protegidas contra la corrosión

El empleo de barras protegidas por resinas epóxicas es una práctica probada extensamente en los países desarrollados del hemisferio norte. El recubrimiento epóxico no reduce significativamente la adherencia. De preferencia las barras deben ser revestidas luego de habilitado. El procedimiento que garantiza la uniformidad del revestimiento y la ausencia de discontinuidades en éste.

b. Medidas relativas a la obra

El medio mas efectivo para lograr la durabilidad deseado en una estructura de concreto, es asegurar que el concreto desarrolle su calidad potencial. Será de particular importancia no solo el logro de la resistencia a la compresión, sino también, su densidad, su baja permeabilidad entre otras propiedades. Para asegurar esto, los procesos constructivos de mezclado, transporte y colocación, consolidación deben ceñirse a la buena práctica constructiva establecida en norma como el ACI 318, ACI 301 y norma técnica nacional E – 060 y deben ser controlados en todos sus aspectos.

De particular importancias será:

b.1. El almacenamiento de los materiales

Debe evitarse su contaminación sus sustancias deletéreas. En ambientes marinos es necesario proteger las barras no solo para evitar su oxidación por humedad sino también para evitar su contaminación por la brisa cargada de cloruros. En todo caso es recomendable lavar las armaduras con agua potables inmediatamente antes del llenado del concreto.

b.2. Curado

Del curado del concreto dependerá no solo el logro de la resistencias del concreto sino también la calidad de sus superficies, en gran medida su fisuración y su permeabilidad, (Whiting (10) sostiene que si el concreto no es curado por la vía húmeda por lo menos 7 días, la permeabilidad crecerá 4 veces).

El curado temprano y prolongado por vía húmeda es el mas efectivo.

Cuando el curado se hace con membranas es necesario certificar previamente la performance de éstas.

En superficies horizontales, el aniego continuado es el mas efectivo. Las “arroceras” para este propósito deben formarse con arena libre de contaminantes. En ciertos lugares las arenas que se encuentran en el sitio provienen de zonas costeras y pueden tener contenidos elevados de cloruros. Su empleo en las arroceras no es conveniente, porque producirán corrosión de cualquier barra de acero que sobresalga y porque los cloruros de la arena lavados por el agua serán introducidos en el concreto joven (12).

El curado con membranas no es tan efectivo como el curado por vía húmeda. Previamente su empleo es conveniente certificar su performance mediante pruebas comparativas. Ensayos realizados han demostrado que hay “curadores” que no sellan las superficies y la pérdida de humedad es similar a la que ocurre en concreto expuesta al ambiente.

b.3. Limitar el revenimiento de la mezcla (slump)

Mezclas muy sueltas propician el asentamiento del concreto plástico, por debajo de la armadura superior, generando vacíos en le concreto que debilitan la sección, lo hacen menos denso y llevan a la fisuración del concreto superficial.

b.4. Encofrados

Los elementos de fijación de los encofrados que atraviesan el concreto deben ser removibles. No debiendo quedar por ningún concepto elementos metálicos, alambres u otros, sin el recubrimiento especificad. La práctica común de fijar los encofrados con alambre amarrado a la armadura, para luego del desencofrado cortar dichos alambres picando el concreto localmente y resanándolo, es tremendamente dañina. Además del daño estético y estructural que se ocasiona con el picado, el resane, la generalidad de las veces, no tendrá la misma calidad del concreto del origen. Se fisurará y será el camino para la corrosión del refuerzo.

En elementos masivos, el encofrado debe evitar la pérdida de calor y aminorar la gradiente térmica.

b.5. Consolidación de la mezcla

Tanto para lograr la resistencia y densidad potencial de la mezcla, es indispensable consolidar el concreto por medio de vibradores. La energía de los vibradores debe ser compatible con las características de la mezcla, la masa de concreto por vibrar, el tamaño de las secciones y la congestión de su refuerzo.

b.6. Aislamiento del concreto

Cuando la concentración de sulfatos o de soluciones ácidas es muy alta, es recomendable, en lo posible, aislar las estructuras del medio agresivo. El aislamiento puede hacerse reemplazando el material contaminado que rodea al concreto, por material no contaminado. Esta solución no es adecuada en terrenos saturados porque el relleno de material importado tenderá a contaminarse muy rápidamente. En estos casos, lo mas adecuado es aislar la estructura de concreto mediante recubrimientos resistentes a sulfatos. La emulsión asfáltica ha probado dar buenos resultados. El aislamiento del fondo de las cimentaciones y las losas pueden hacerse mediante el empleo de membranas plásticas con juntas selladas.

En este aspecto debe tenerse en cuenta que el aislamiento del concreto del medio agresivo, es una solución temporal por cuando los revestimientos tienen vida limitada. Siempre será mejor solución, especialmente en cimentaciones que son casi imposible de inspeccionar, buscar la protección en el mismo concreto: haciéndolo denso y muy baja permeabilidad.

Gracias a:

Comments (5)

adeluna100 - 4 diciembre, 2011

Mil gracias por el aporte.

Manuel Álvarez - 6 diciembre, 2011

Muy completo. Buen resumen.

Gustavo Vitali - 14 diciembre, 2011

Excelente aporte…

Saludos

benjamin - 19 diciembre, 2011

buen resumen gracias y es exelente apoyo ……..se el agradece

Germán Osorio - 6 mayo, 2015

Excelente fuente de consulta de guía para el ejercicio de la patología de las estruturas