Los materiales con que se pueden construir los cimientos dependen, en gran parte, del grado higrométrico del terreno y la mayor o menor facilidad que el mismo tenga para absorber el agua meteórica. Los tipos de cimentación hasta ahora conocidos, aparte del pilotaje que señalaremos o estudiaremos en capítulo aparte, son:

a) de mampostería

b) de mampostería hormigonada

c) de hormigón ciclópeo

d) de hormigón en masa

e) de hormigón armado

f) de ladrillo

g) de piezas prefabricadas

CIMIENTOS DE MAMPOSTERÍA

La piedra, es le elemento más generalizado no solamente en el ambiente rural, sino también en el urbano, donde es fácil observar cómo las fundaciones se resuelven con material pétreo.

Pero no toda la piedra es apta para la construcción de cimiento y es conveniente que antes de elegirla se realice un ensayo previo, el que y en principio, nos dará a conocer si resiste bien a la intemperie y no es heladiza, reconociéndose prácticamente estos extremos si ha aguantado bien el aire libre, uno o dos inviernos.

Tampoco deben emplearse piedras que estén aglomeradas con óxido de manganeso o hierro, ya que no resistiría al aire. Los esquisitos pizarrosos y piedras que al golpe se parte en lajas, no deben emplearse, pues son piedras en que la humedad pude penetrar fácilmente. En cuanto a las piedras que absorben agua o tienden a disgregarse por las heladas, deben desecharse por completo.

Una excelente piedra de construcción, es aquella que no tiene grietas ni oquedades y en cuya rugosa superficie se adhiere mejor el material de agarre, cosa que no ocurre con las de superficie lisa, que siempre estarán expuestas al deslizamiento.

En la tabla 1 puede verse algunas características técnicas de las piedras más utilizadas.

Coeficiente de trabajo de la piedra para cimientos tabla 1

| Piedras | Peso específico Kg/m3 | Coeficiente de trabajo Kg/cm2 |

| Sillería de granitoSillería de arenisca

Sillería de caliza dura Sillería de caliza blanda Mampostería de piedra molar Mampostería de granito Mampostería de caliza (húmeda) Mampostería de caliza (seca) Pizarra Esquisto |

2.600 a 2.9001.800 a 2.500

2.000 a 2.500 1.600 a 2.000 1.200 a 1.500 2.200 a 2.500 2.300 a 2.500 2.200 a 2.400 2.600 a 2.900 2.700 a 2.900 |

40 a 5020 a 25

12 a 15 5 a 8 6 a 8 10 a 15 6 a 8 6 a 10 |

Pero esto, que sería tan sencillo, en la práctica no se suele hacer, salvo en algún caso aislado. En el mejor de los casos nos limitamos a reconocer la dureza de una piedra golpeándola con la maceta, de cuyo sonido observamos que si es hueco, sordo, la piedra es blanda mientras que, si el sonido es agudo, metálico, la piedra es dura. También reconoceremos la calidad de una piedra rompiéndola y viendo sus fragmentos: si éstos se presentan con aristas vivas propicias al corte, es dura y si estas aristas se presentan sin filo o con el canto romo, la piedra es blanda.

De todas formas cualquier procedimiento será dudoso si, como decíamos antes, no se recurre a un laboratorio adecuado, que es quien en definitiva nos podrá dar la resistencia por centímetro cuadrado de una piedra con arreglo a su naturaleza.

CIMIENTOS DE MAMPOSTERÍA HORMIGONADA

La cimentación resulta con mampostería hormigonada constituye una derivación de la anterior con la diferencia de que, en vez de utilizar el mortero como material de agarre, se utiliza el hormigón.

La piedra se dispondrá en hiladas horizontales. En cuanto al vertido del hormigón, podremos decir que colocada la primera hilada de piedra se recubrirá con una capa de hormigón que será apisonada con todo vigor, a fin de que “la grasa” se introduzca por todas la juntas que pudieran quedar.

La mampostería hormigonada se realiza mediante banquetas escalonada para dar lugar (Fig. 65), a que la piedra sea colocada como si se tratara de mampostería.

Este trabajo tiene 4 importantes fases:

1° Al comenzar la cimentación, s echará en el firme la primera togada de hormigón, que un peón, calzado con botas de goma y provisto de un rastrillo repartirá a lo largo de la zanja de forma que venga a quedar de unos 10 cm de espesor.

2° El oficial, provisto de paleta sentará la primera hilada de piedra, calzándola lo suficiente con el mismo hormigón de la zanja, cuidando especialmente de que ninguna zona de su asiento quede en falso o con alguna oquedad.

3° Posteriormente se volverá a echar otra tongada de hormigón equivalente a la primera, en cuanto a espesor, que será igualmente repartida por el mismo procedimiento aprisionando después.

4° Volverá a ponerse otra hilada de piedra, pero esta vez retranqueada 50 ó 60 cm con el fin de presentar un buen enlace cuando se continúe el trabajo; y así sucesivamente hasta su coronación procurando hacerla coincidir con hormigón, cuya superficie se dejará a “paso regla” o sea sin rematar, para que luego el mortero de arranque de los muros “haga clavo” en las rugosidades; obteniéndose con esto una más íntima unión entre cimentaciones y paredes.

CIMIENTOS CON HORMIGÓN CICLÓPEO

También se utiliza, sobre todo en grandes macizos, el hormigón ciclópeo. Tiene la ventaja sobre los anteriores de que resulta algo más barato al eliminar la mano de obra del oficial u oficiales, ya que para la confección y puesta en obra el hormigón ciclópeo, no se requiere especialización alguna, bastando, por tanto, los obreros con la categoría de peones.

El hormigón ciclópeo es muy parecido a la mampostería hormigonada y en rigor deben observarse casi las mismas precauciones, con la sola diferencia de que en la primera debe colocarse la piedra como si se tratara de una pared. En el hormigón ciclópeo, la piedra puede ser más pequeña y ser tirada por el obrero desde lo alto de la zanja y siempre que las capas de piedra y hormigón, se lleven alternadas, es decir, tongada de hormigón con tongada de piedra, procurando que no se amontone la piedra ni roce con la pared de la zanja. Es decir que la piedra debe ir totalmente envuelta en hormigón pues en caso contrario se produciría la coquera; la terrible coquera de la que hay que huir a toda costa.

CIMIENTOS CON HORMIGÓN EN MASA

Este tipo de cimentación es el más generalizado cuando las condiciones del terreno lo permiten; es también el que menos complicación tiene y el más rápido en su ejecución, máxime si se dispone de una hormigonera corriente de 250 litros, accionada con motor eléctrico de 220 voltios o con motor de gasolina.

CIMIENTOS CON HORMIGÓN ARMADO

En edificios muy cargados y en suelos movedizos a los que, por su constitución geológica, para dar con el firme es preciso ir a grandes profundidades, se hace necesaria la utilización del hormigón armado para la cimentación.

El hierro que se utiliza en hormigón armado, es el llamado acero dulce y también hierro siemens que se presenta en forma de varilla de sección redonda suministrándose en los calibres de 5 a 40 mm, aunque los más utilizados en la construcción son 5, 6, 7, 8, 12, 14, 18, 20, 22, 24, 25, y 30.

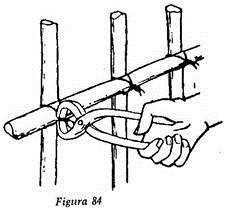

La prueba o ensayo del hierro en obra, puede hacerse mediante el doblado en frío sobre otra barra de doble diámetro (Fig. 80) sin que aparezcan grietas ni señal alguna de rotura.

La característica primordial el hormigón armado es la perfecta colaboración que existe entre los dos elementos para soportar toda clase de fatigas, estándole reservada al hormigón los esfuerzos de compresión mientras que el hierro absorbe los de tracción.

Algunos autores aconsejan que las armaduras se introduzcan en los encofrados libres de óxido o herrumbre, pero la práctica diaria demuestra que puede ahorrarse este trabajo ya que, en varias ocasiones que no se ha limpiado, al efectuar demoliciones, las armaduras salieron completamente intactas y casi pulidas.

Pero lo que sí es imprescindible es que la armadura esté lo suficientemente envuelta en hormigón para que los agentes exteriores no provoquen su oxidación. Este recubrimiento de unos 2´5 centímetros como mínimo, debe preverse de antemano, pues en caso contrario puede venir la ruina (o al menos grietas peligrosas) en la obra y precisamente por oxidación de la armadura. Es decir, que en rigor no importa que la armadura se utilice oxidada, sino que, posteriormente debe evitarse su oxidación.

CIMIENTOS CON FABRICA DE LADRILLO

Si por cualquier circunstancia, final de jornada, etc., hubiera necesidad de interrumpir la construcción del cimiento convendrá dejarlo en superficie escalonada o mejor aún con entrantes y salientes a modo de dientes, pues de este modo al continuar los trabajos se conseguirá una más perfecta trabazón y continuidad (Fig. 86).

Para terrenos eminentemente secos y para edificios de tipos chalet o casita de campo, no hay inconveniente en construir la cimentación con ladrillo macizo o mejor aún con el ladrillo denominado “gafa” que es el que tiene dos agujeros en el centro en forma de óvalo. Este ladrillo tiene la ventaja de que, al introducirse el mortero por los referidos agujeros, éstos se opondrán al deslizamiento con mucha más firmeza que los corrientes.

El ladrillo deberá estar bien conocido, no tendrá caliches y sus superficies deberán presentar un aspecto rugoso. Toda su masa será de composición homogénea. La prueba práctica de la calidad del ladrillo se hace frotando uno contra otro, pues si está bien cocido sus superficies permanecerán inalterables mientras que, en caso contrario, su masa se desmoronará. Otra prueba consiste en golpearle con un objeto duro, debiendo el sonido resultante ser agudo, metálico.

La cimentación con ladrillo se ejecutará con arreglo a las normas existentes para los muros previniendo y dejando los pasos correspondientes a las tarjetas, las que se construirán mediante pilastra haciendo, como dintel de las mismas, una cuantas vueltas a modo de arco de descarga.

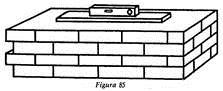

Antes de su puesta en obra, los ladrillos deberán ser regados con abundancia y puestos sobre las hileras a restregar sobre buena pasta de mortero y, mejor aún, vaciando el cubo por entero y extendiéndole con la paleta. El aparejo más indicado es “a la española”, o sea a tizón con juntas encontradas. Si las paredes de las zanjas con respecto al grueso de la cimentación lo permiten, se dispondrán las miras correspondientes y en todo caso se verificará el nivel, pero nunca se hará en forma que éste apoye directamente en las hiladas, sino en una regla larga, tal como se enseña en la figura 85.

Durante el tiempo que dura el fraguado del mortero se mantendrá la cimentación en un bien ambiente de humedad mediante riesgos.

Los tendeles no deberán ser excesivos, procurándose un grueso de juntas entre los 5 y los 12 milímetros.

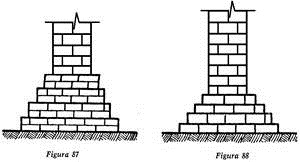

En los cimientos escalonados de fábrica de ladrillo, el ancho se aumentará siempre en medio ladrillo, de modo que cada lado cuente con un sobrando de ¼ de ladrillos. En las paredes medianeras se da todo el sobreancho, de ½ ladrillo, en el lado interior. De este modo los escalos serán:

- Fábrica de ladrillo con cal y ensanche en ambos lados, 2 hiladas.

- Fábrica de ladrillo con cal y en un solo lado, 4 hiladas.

- Fábrica de ladrillo recocido o de máquina, 1 a 2 hiladas.

El escalón inferior se construye, en general, una o dos hiladas más alto, ya que en la hilada inferir, por estar colocada sobre el terreno, a veces eficiente, no se puede contar con la misma resistencia y distribución de fuerzas que en la hilada superiores.

Las figuras 87 y 88 ilustrarán estos conceptos.

CIMIENTOS CON PIEZAS PREFABRICADAS

En Bogotá, y en el Centro Interamericano de Viviendas se desarrollaron unos interesantes estudios, con carácter de ensayo, al objeto de dotar las viviendas de un tipo de cimentación con piezas prefabricadas.

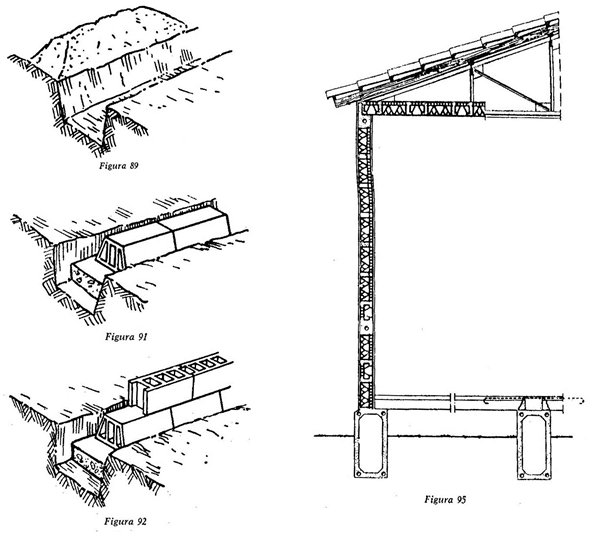

Describimos este tipo de cimiento prefabricado en las figuras siguientes:

Fig. 89. Excavación realizada, a la manera tradicional.

Fig. 90. En el fondo de la zanja, relleno de arena de 10 cm de espesor y sobre la misma una barrera capilar de asfalto.

Fig. 91. Cimentación de bloques huecos, dirección en forma de trapecio que facilita la transmisión de la carga al terreno.

Fig. 92. Sobre los bloques huecos de la cimentación se indica la construcción del muro, también de bloque huecos.

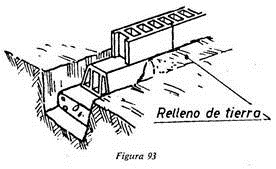

Fig. 93. Con el relleno de tierra la cimentación queda terminada.

Otro tipo de cimentación prefabricada, es el realizado por los franceses, de cuya construcción dan idea las figuras siguientes:

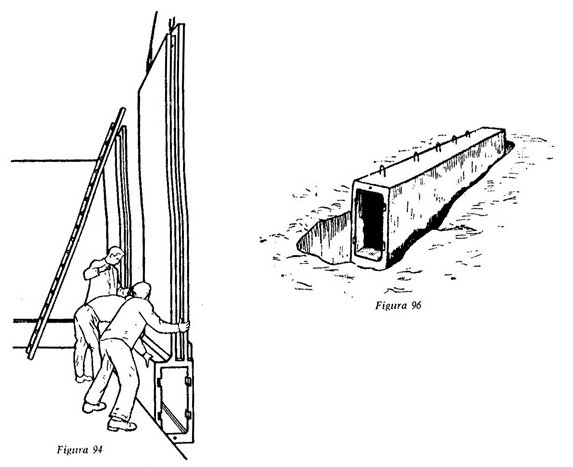

Fig. 94. El bloque hueco que constituye el cimiento en mutua ligazón con el panel, también prefabricado, es izado por una grúa y colocado en el lugar correspondiente.

Fig. 95. Detalle constructivo del cimiento con la pared incorporada al mismo, mostrando los mechinales por donde se inyecta el cemento y donde se aprecia también la ubicación de la cubierta y el cielo raso.

Fig. 96. Cimentación prefabricada continua de cerámica precomprimida de Freyssinet.

Gracias a:

![clip_image004[4] clip_image004[4]](https://civilgeeks.com/wp-content/uploads/2011/12/clip_image0044_thumb3.jpg)

![clip_image002[6] clip_image002[6]](https://civilgeeks.com/wp-content/uploads/2011/12/clip_image0026_thumb1.jpg)

![clip_image002[8] clip_image002[8]](https://civilgeeks.com/wp-content/uploads/2011/12/clip_image0028_thumb.jpg)

![clip_image004[6] clip_image004[6]](https://civilgeeks.com/wp-content/uploads/2011/12/clip_image0046_thumb1.jpg)

Comments (1)

juan jose - 6 diciembre, 2011

excelentes articulos gracias