Alguna vez imaginaste que el acero era el material más duro del mundo…? A continuación te presentamos algunos materiales más duros que el acero. Incluso el acero no tiene siempre la misma dureza, pues existen múltiples aleaciones que van desde el acero dulce (con un contenido de carbono menor al 0,2%) a otros excepcionalmente fuertes.

Metales amorfos

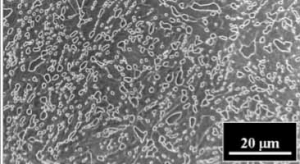

Los metales amorfos, también referidos como vidrios metálicos o metales vítreos, son metales con una estructura atómica desordenada, y se producen fundiendo diversos metales y enfriándolos rápidamente antes de darles tiempo a alinear sus moléculas de la forma habitual. Ademas de la solidificación extremadamente rápida. Existen varias formas para producir metales amorfos, incluyendo deposición física de vapores, reacciones de estado solido, implantación de iones, melt spinning, y aleación mecánica.

Normalmente, la estructura atómica del metal es cristalina, lo que significa que la uniones de sus moléculas son débiles. Los metales amorfos, en cambio, adquieren formas mas heterogéneas que le permiten soportar grandes cantidades de calor, transportar electricidad sin grandes perdidas y ser muy flexibles comparados con otros metales.

Los metales amorfos (vidrios metálicos) muestran un comportamiento único de ablandamiento por encima de su temperatura de transición vítrea, este comportamiento se ha explorado en forma creciente para aprovecharlo en técnicas de conformación termoplástica.

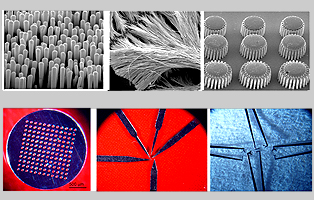

Ingenieros de la Universidad de Yale han a demostrado que los vidrios metálicos (metales amorfos) pueden moldearse en escalas extremadamente pequeñas desde 10 nm a varios milímetros para fabricar nanoelementos cuyo rango de utilización va desde memorias para computadoras hasta sensores biomédicos.

Otra aplicación puede resolver los problemas de nanoimpresion litográfica, por ejemplo los nanomoldes de silicio se rompen con facilidad mientras que los nanomoldes de vidrio metálico resultan mas fáciles de fabricar y mas duraderos.

- Pueden ser dos veces más fuerte que el acero, pueden dispersar la energía de impacto más eficazmente que un cristal de metal, que tiene puntos de debilidad.

- Los metales amorfos se producen por el enfriamiento rápido de metal fundido antes de que tenga la oportunidad de alinearse en un patrón de cristal.

- Podemos estar hablando de la próxima generación de armaduras militares.

Alúmina transparente

La Alúmina transparente es un material cerámico (oxido de aluminio, Al2O3) formado por diminutos cristales que le dan el aspecto de un vidrio pero tienen tres veces la resistencia del acero. Tiene una densidad de 3.96-4.05 g/cm, una dureza Vickers de 1,500-1,650 kgf mm y un modulo de elasticidad de 300-400 GPa.

Su punto de fusión es de 2,072 grados Centígrados (2,345.15 grados Kelvin) frente a los 660 grados Centígrados (933.15 grados Kelvin) del aluminio, por lo que su soldadura debe hacerse a corriente continua. Este material se forma a partir del dióxido de aluminio mezclado con tierras raras y al ser enfriados rápidamente se transforma en este tipo de vidrio. Junto con la sílice, es el componente mas importante en la constitución de las arcillas y los esmaltes, confiriéndoles resistencia y aumentando su temperatura de maduración.

La industria del aluminio primario utiliza la Alúmina fundamentalmente como materia prima básica para la producción del aluminio.

El oxido de aluminio existe en la naturaleza en forma de corindon y de esmeril. Ciertas piedras preciosas, como el rubí y el zafiro son formas de Alúmina coloreadas por indicios de óxidos de metales pesados; se pueden fabricar piedras artificiales por fusión en la llama oxhidrica. La Alúmina (Al2O3) se halla también en forma de óxidos hidratados que son los componentes de la bauxita y de la laterita (esta consta principalmente de hidróxidos aluminico y férrico, sílice y menores proporciones de otros óxidos).

El oxido de aluminio fundido y vuelto a cristalizar es idéntico en sus propiedades químicas y físicas al corindon natural. Solo le superan en dureza al diamante y algunas sustancias sintéticas, concretamente el carborundo o carburo de silicio

La Alúmina se utiliza en la generación de rayos láser y herramientas de corte, ventanas en vehículos blindados, aparatos de visión nocturna y conos en la nariz de misiles que detectan calor.

- Alúmina transparente es tres veces más fuerte que el acero, y además es transparente. Por tanto, su demanda de uso es enorme.

- Con este material podrían construirse rascacielos completamente transparentes (imagínate las vistas).

- Se puede emplear, por ejemplo, en algunos tipos de puentes.

- Las vistas serían increíbles.

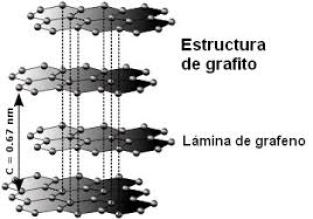

Grafeno

El grafeno, la sustancia más resistente conocida, se considera 200 veces más fuerte que el acero siendo cinco veces más ligero. Se dice que una de estas láminas de grafeno de un sólo átomo de grosor es capaz de resistir el peso de un elefante haciendo equilibrios encima de un lápiz.

Más allá de su alta resistencia a la penetración y a la rotura el grafeno tiene propiedades innumerables y asombrosas :

- Es altamente elástico, se puede expandir un diez por ciento de forma reversible (¡como si fuera un muelle!)

- Es casi completamente transparente

- Tiene gran capacidad para soportar enormes temperaturas sin cambiar de estado

- El material es capaz de auto repararse. Sí, sí, cuando su estructura se rompe, hay fuerzas de atracción que afectan a los átomos de carbono vecinos de manera que el grafeno “teje” el agujero y lo cierra.

Es un material que tiene solo un átomo de grosor, más duro que el diamante, además de un fantástico conductor del calor y la electricidad. El grafeno es una nueva forma estructural (o ‘alótropo’) del carbono, uno de los elementos más versátiles en el universo. El grafeno es una sola capa, plana de átomos de carbono envasados herméticamente en una disposición de panal de dos dimensiones. Es esta estructura la que le da su increíble resistencia mecánica y flexibilidad.

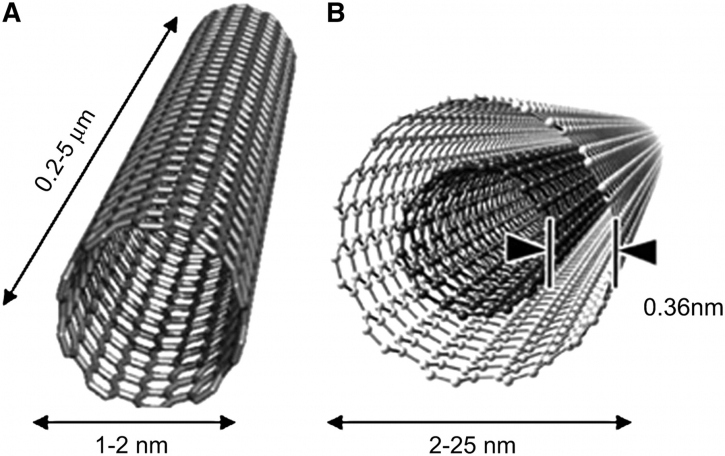

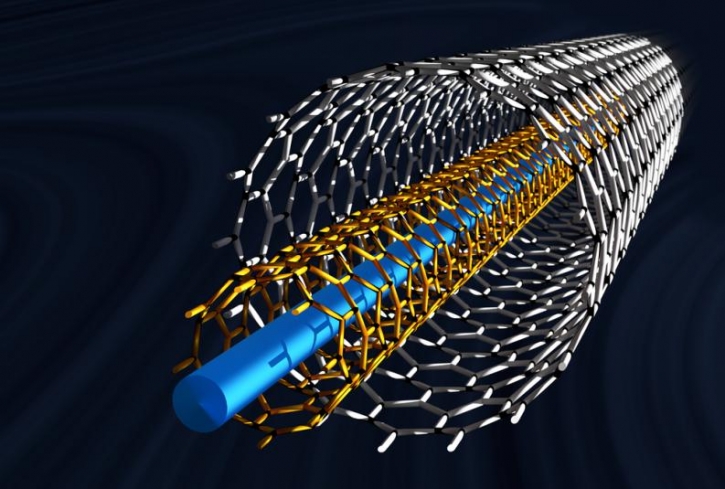

Nanotubos de carbono

Los nanotubos de carbono son largas cadenas de carbono unidos por fuertes enlaces y tienen numerosas propiedades físicas notables, incluido el transporte balístico de electrones (lo que es ideal para la electrónica).

Es tanta su resistencia a la tracción que son la única sustancia que podría ser utilizada para construir un ascensor espacial. La fuerza específica de los nanotubos de carbono es 300 veces más fuerte que el acero, por lo que se pueden construir torres de cientos de kilómetros de altura con él.

Madera tratada tan resistente que puede sustituir al acero y al titanio

Sobre la base de una comprensión de la nanoestructura de la madera, científicos de la Universidad de Maryland idearon un método de procesamiento que hace que la madera adquiera propiedades realmente sobresalientes en términos de fortaleza y resistencia. Las características de la llamada “súper madera” la proponen como una alternativa de reemplazo de bajo costo para el acero.

El novedoso método para hacer que la madera sea mucho más resistente y duradera lo que es en su estado natural, implica dos pasos: el primero, se basa en la eliminación parcial de dos de los componentes más representativos de la madera: la lignina, que es lo que hace que la madera sea rígida y marrón; y la hemicelulosa, con lo que se aumenta la densidad de empaquetamiento de la pared celular. Esto se logra sometiendo a la madera a un proceso de ebullición en una mezcla acuosa de hidróxido de sodio (NaOH) y sulfito de sodio (Na2SO3).

Posteriormente, la madera es sometida a un proceso de prensado entre dos placas de metal, calentadas a 100 ° C, a 50 veces la presión atmosférica de la Tierra, lo que genera un colapso total de las paredes celulares y la densificación completa de la madera natural con nanofibras de celulosa altamente alineadas.

El investigador Liangbing Hu, del Departamento de Ciencia e Ingeniería de Materiales de la Universidad de Maryland y autor principal de la investigación, comenta: “Esta nueva forma de tratar la madera la hace 12 veces más fuerte que la madera natural y 10 veces más resistente. Estas propiedades podrían competir con el acero o incluso las aleaciones de titanio. También es comparable con la fibra de carbono, pero mucho menos costosa.”

Esta estrategia se mostró universalmente efectiva para varias especies de madera. Al respecto, los investigadores precisan que las maderas blandas como el pino o la balsa, que crecen rápido y son más respetuosas con el medio ambiente, podrían reemplazar a maderas más densas pero de crecimiento más lento, como la teca, en la fabricación de muebles o edificios.

El equipo midió las propiedades mecánicas de la densa madera ya tratada con el método y la encontró fuerte y resistente. En referencia a los resultados, el profesor Teng Li, del Departamento de Ingeniería Mecánica y partícipe de la investigación, expresó:

La madera producto de este proceso es tan fuerte como el acero, pero seis veces más liviana. Se necesita 10 veces más energía para fracturarla que la madera natural; incluso se puede doblar y moldear al comienzo del proceso.

Estos materiales tienen usos especiales.

¿Conoces otros materiales más duros que el acero?

Esperamos tus comentarios.

Fuente: termiser.com | em.fis.unam.mx | tekcrispy.com

Comments (2)

ARTURO FERRUSCA - 19 septiembre, 2018

QUE INTERESANTE ARTÍCULO QUE FUTURO LE ESPERA A LA INGENIERÍA Y ARQUITECTURA

victor ricardo - 18 enero, 2019

Simplemente asombroso. La inteligencia humana puesta al servicio de la humanidad en su máxima expresián. Adelante y bendiciones a todos estos brillantes científicos.