Del principio del método

El denominado ensayo de asiento, llamado también de revenimiento o “Slump test”, se encuentra ampliamente difundido y su empleo es aceptado para caracterizar el comportamiento del concreto fresco.

Esta prueba, desarrollada por Duft Abrams, fue adoptada en 1921 por el ASTM y revisada finalmente en 1978.

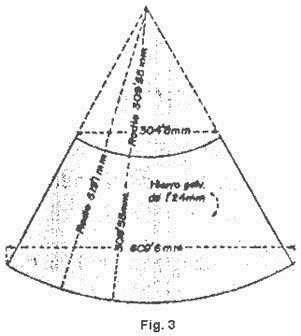

El ensayo consiste en consolidar una muestra de concreto fresco en un molde tronco cocino, midiendo el asiento del pastón luego de desmoldeado (fig. Nº 1).

El comportamiento del concreto en la prueba indica su “consistencia” o sea, su capacidad para adaptarse al encofrado o molde con facilidad, manteniéndola homogéneo con un mínimo de vacíos.

La consistencia se modifica fundamentalmente por variaciones del contenido del agua de mezcla. En los concretos bien proporcionados, el contenido de agua necesario para producir un asentamiento determinado depende de varios factores: se requiere más agua con agregados de forma angular y textura rugosa, reduciéndose su contenido al incrementarse el tamaño máximo del agregado.

No debe confundirse el concepto de consistencia con el de Trabajabilidad, que en su aceptación mas amplia expresa la propiedad del concreto para ser mezclado con facilidad, brindando un material homogéneo, capaz de ser transportado, colocado en molde sin segregar con la mayor capacidad.

En la actualidad no existe una prueba valida para caracterizar la Trabajabilidad, definida con rigor como la cantidad de trabajo interno útil requerido para realizar la completa consolidación del concreto. El ensayo de asiento indica uno de los factores de la Trabajabilidad, como en la consistencia.

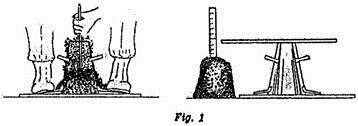

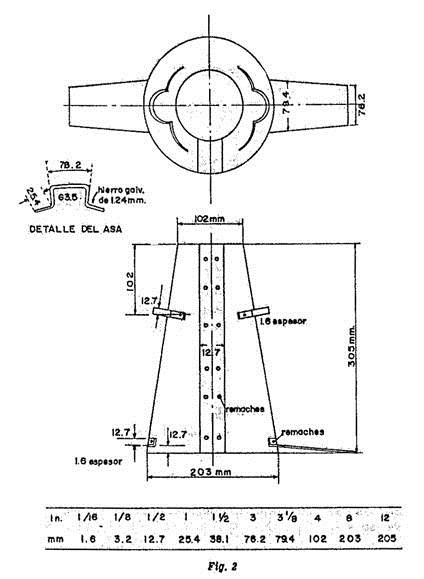

Del molde

El molde se construye con plancha de acero galvanizado, de espesor mínimo de 1.5 mm (Fig. 3). Se sueldan el molde esas y aletas de pie, para facilitar la operación.

Para compactar el concreto se utiliza una barra de diámetro liso, de 16 mm de diámetro y 60 mm de longitud y punta semiesférica.

Muestreo

Las muestras deben ser obtenidas al azar, por un método adecuado, sin tener en cuenta la aparente calidad del concreto.

Se deberá obtener una muestra por cada 120 metros cúbicos de concreto producido o 500 m2 de superficie llenada y en todo caso no menos de una al día. El volumen de la muestra no será menor de 30 litros y tomada dentro del término de una hora inmediata a su preparación.

En el caso de que la muestra se obtenga al pie de la mezcladora, si el volumen del concreto contenido en el tambor es menor de 0.5 m3, se tomará el material del centro de la descarga.

En caso de ser mayor volumen, se formará una muestra compuesta con material correspondiente al fin del primer tercio de descarga y del inicio del último tercio.

Cuando se trate de recipiente de transporte contenido más de un cuarto de metro cúbico, la muestra se formará mezclando porciones de diferentes partes de los recipientes.

No debería transcurrir más de 15 minutos entre las operaciones de muestreo y moldeo del pastón de concreto.

El procedimiento de Ensayo

El molde se coloca sobre una superficie plana y humedecida, manteniendo inmóvil, pisando las aletas. Seguidamente se vierte una capa de concreto hasta un tercio del volumen. El concreto se coloca moviendo la pala en torno del borde superior del molde, para asegurar la homogeneidad. Se apisona con la varilla, aplicando 25 golpes, distribuidos uniformemente.

Enseguida se colocan otras dos capas con el mismo procedimiento a un tercio del volumen y consolidando, de manera que la barra penetre en la capa inmediata inferior.

La primera capa de 67 mm de altura y la segunda a 155 mm.

La tercera capa se deberá llenar en exceso, para luego en vasar al término de la consolidación. En le caso de faltar material se añadirá al concreto necesario, enrazando con la barra o cuchara de albañil. Lleno y enrasaco el molde, el molde se levanta lenta y cuidadosamente en dirección vertical. Se estima que desde el inicio de la operación hasta el término no deben transcurrir más de 2 minutos; de los cuales el proceso de desmolde no toma más de cinco segundos.

El asiento se mide con aproximación de 5 milímetros, de terminado la diferencia entre la altura del molde y la altura media de la cara libre del cono deformado.

Se aconseja que al término del ensayo se golpea suavemente con la barra de apisonar una de las generatrices del cono, produciendo la caída del pastón. Con experiencia, la observación del comportamiento del concreto resulta de interés. Las mezclas bien dosificadas asientan lentamente sin perder su homogeneidad, revelando buena consistencia. Por el contrario, las mezclas defectuosas se disgregan y caen por separado (Fig. Nº 4).

Observación del Ensayo

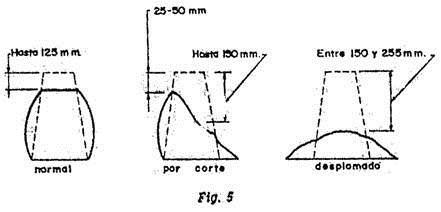

Es conveniente observar el comportamiento del pastón que, durante el asentamiento, permite inferir la calidad del concreto. Se han establecido tres tipos de asiento característicos, como sigue: (Fig. Nº 5).

El denominado “normal” o verdadero, propio de mezclas ricas y con un correcto dosaje de agua, en este caso el concreto no sufre grandes deformaciones ni sus elementos se separan, debido al poder ligante de la pasta que cubre los agregados.

En el llamado “de corte”, originado por el aumento de la cantidad de agua, la pasta pierde su poder de aglutinar y aumenta su calidad lubricante de los áridos, por el que los asientos son mayores y se reduce el coeficiente de rozamiento. Ocasionalmente es asentamiento no es grande pero el corte es apreciable.

Cuando el concreto es fluido y pobre en finos, es difícil que se mantenga unido y en lugar de asientos se produce rotura por derrumbamiento y algunas veces por corte.

Cuando los ensayos no tienen la forma del asentamiento verdadero, es decir que la fuerza de deformación es supera al “limite plástico” del material, la prueba se considera sin valor.

Limitaciones de Aplicación

- El ensayo de Abrahams solo es aplicable en concreto plásticos, con asentamiento verdadero. No tiene interés en las siguientes condiciones:

- En el caso de concretos sin asentamiento; de muy alta resistencia.

- Cuando el contenido de agua es menor de 160 lts por m3 de mezcla.

- En concretos con contenido de cemento inferior a 250 Kg/m3.

- Cuando existe un contenido apreciable de agregado grueso, de tamaño máximo que sobrepasa las 2.5”.

Aplicaciones

El Diseño de Mezclas

Los métodos de proporcionamientos del concreto permiten definir mezclas apropiadas para determinadas resistencias, que únicamente se obtienen en la practica cuando el concreto se mantiene homogéneo y tiene aptitud de llenar los moldes con un mínimo de vació. El ensayo de asiento ha demostrado ser de utilidad para evaluar la aptitud de las mezclas en la consolidación en diferentes tipos de estructuras.

El ACI en sus recomendaciones para el diseño de mezclas establece valores para cada tipo de obra:

Control de Homogeneidad

En el proceso de producción del concreto, la prueba de asentamiento es de gran utilidad en el control de las variaciones en los materiales. En efecto, un cambio en el contenido de humedad de la arena o la variación del módulo de finura, son fácilmente advertidas en la prueba pues influyen en el valor del asentamiento.

Factores Externos

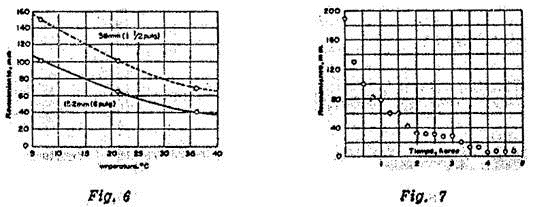

La Trabajabilidad el concreto se modifica con el transcurso del tiempo. El valor del asentamiento medido al pie de la mezcladora será mayor que el obtenido luego de 15 minutos, pues los agregados absorben agua que, de esta manera, no contribuye a la plasticidad. En efecto, en el tiempo que los materiales permanecen en la mezcladora, los agregados no agotan su capacidad de absorción (Fig. Nº 6)

El resultado del asentamiento del concreto se modifica con la temperatura de la mezcla e, indirectamente, por la temperatura del ambiente. El incremento de la temperatura hace disminuir el asentamiento. Por ello, para mantener el asentamiento cuando el clima es más caluroso, habrá de requerirse de una aumento de la dosificación del agua (Fig. Nº 7).

Comments (4)

eduardo - 28 junio, 2012

muy bueno el tema pero falta vantajas y desnentajas de dicho procedimiemto

El winnner - 11 mayo, 2019

Comentario más tonto, seguro es arquitecto…

luis hernadez - 8 febrero, 2014

Cuales son las tolerancias?

Donde puedo obtener la Norma que hable sobre el slump?

La E060 (de Perú) no la menciona.

Saludos

Sergio Salazar - 9 junio, 2017

Muchas gracias pero el artículo requiere de varias correcciones, como ser que la longitud de la varilla dice 60 mm es decir 6 cm.

También de complementaciones como las.que sugieren nuestros colegas.

Reitero que son varias los puntos por atender.

Sin embargo nuevamente gracias.