En terrenos de escasa resistencia, en los que la zona para recibir las cargas está a gran profundidad o cuando el terreno está empapado de agua, se recurre al sistema de pilotaje. Tiene por misión transmitir las cargas que gravitarían sobre un estrato del terreno a otro de mayor resistencia, ahorrando la total excavación para la búsqueda del mismo y el mayor volumen de cimentación.

Los pilotes se clasifican como sigue:

PILOTES DE MADERA

Son árboles derechos, generalmente de encina, la que se escoge sin nudos, y con un diámetro de 20 a 30 cm. Para protegerlos d la humedad se les hace un revestimiento previo con hormigón, hierro o sustancias alquitranadas, etc.

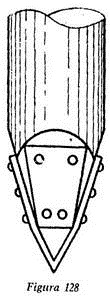

Su parte inferior termina en punta, cuya longitud varía desde su propio diámetro al doble del mismo. A la misma se le adapta unas chapas de hierro en la forma que puede verse en la Fig. 118. La parte superior es protegida con una arandela de hierro con el fin de que cuando se procede a su hincamiento, el martinete no desgaje la madera.

Los pilotes de madera provistos de tornillos se utilizan generalmente para el pilotaje en sentido oblicuo.

PILOTES METÁLICOS

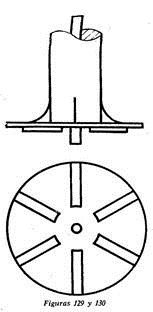

Los de discos son muy utilizados en la construcción de las cimentaciones de puentes ferroviarios. Su parte inferior está formada por una plancha circular (disco) reforzada por medio de nervios, con un agujero en el centro (Fig. 129 y 130), por el que se inyecta agua a presión para hacer la abertura por la que se introduce el piloto.

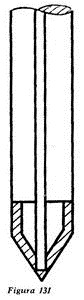

El de punta (Fig. 131), se clava por percusión o también por inyección o presión por el agujero central de que está provisto.

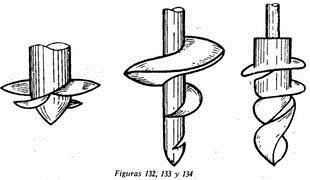

Los pilotes de tornillos son muy utilizados en terrenos sujetos a cambio de humedad y sequedad; su punta (Fig. 132, 133 y 134), va provista de 2 a 3 filetes en espiral de gran saliente, que al hacer girar el pilote, lo introducen en el terreno.

Este tipo de pilote está en función con la dureza del terreno, disminuyendo el diámetro de la hélice cuanto más aumenta aquella.

PILOTES DE HORMIGÓN

En un principio se creyó que a la acción de los martinetes de hincamiento; el hormigón se desintegraría. La práctica demostró lo contrario. Los pilotes de hormigón se utiliza solo en pequeñas profundidades, existiendo infinidad de tipos, de cuya nomenclatura dimos cuenta a principio del presente capítulo y de los cuales trataremos separadamente según marca o denominación.

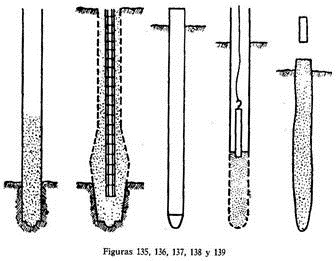

Pilote “Vibro”: Son los formados mediante tubos de un largo máximo de 20 metros. Su hinca es por medio de martinetes, llevando en su interior una armadura compuesta con 4 varillas de 20 mm Ø son muy utilizados en Inlaterra (Fig. 135 y 136).

Otro pilote similar al SIMPLEX es el “Strauss”, diferenciándose únicamente en que la introducción del tubo se ejecuta mediante taladro

Pilote “Simplex”

Es muy utilizado en los Estados Unidos. Consiste en clavar un tubo de acero provisto, en su parte inferior, de una punta resistente. La forma de operar es la siguiente: se va echando el hormigón al mismo tiempo que se va extrayendo el pilote poco a poco y a medida que se va sucediendo las tongadas, las que se apisonan mediante el pisón suspendido de una clave. En las Fig. 137, 138 y 139 puede verse el hincado, retirado y como queda finalmente el pilote.

A veces, a la base se le da mayor superficie, denominándose en este caso pilote “simplex prensado”.

Tiene el inconveniente de que la tarea de extraer el tubo se hace penosa y difícil y dificultándose, caso de tener armadura, su apisonado hasta el punto de que pueda modificarse su posición.

Pilote “Wilhem”

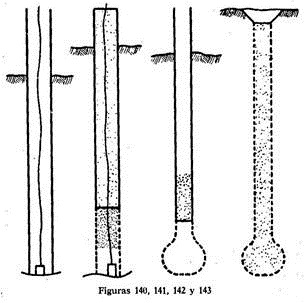

Este es un sistema perfeccionado del “simplex”, en el sentido de darle más superficie a la base, para lo que utiliza un explosivo que al estallar hace un cono esférico, por donde se introduce el hormigón (Fig. 140, 141, 142, y 143).

Su proceso de construcción es el siguiente:

1° En el terreno se hinca un tubo de acero en cuyo seno inferior se deposita una carga de dinamita protegida con un tablero de madera.

2° Se rellena el tubo con hormigón fluido.

3° Se extrae un poco de tubo y se provoca la explosión, a cuyo efecto el terreno se comprime, produciéndose el vano esférico mencionado anteriormente, y que pasa a ocupar el hormigón fluido.

4° Se rellena el tubo, que se va sacando poco a poco hasta la formación del pilote.

Pilote “Radio”

Es uno de los más usados en España. La perforación se efectúa como si se tratara de un sondeo de gran diámetro, con diversos elementos, de forma que se van conociendo las diversas zonas de terreno que se van atravesando, con lo que se adapta la longitud del pilote a la resistencia de estos.

Una vez perforado, se coloca la armadura y acto seguido se rellena con hormigón mediante una cuchara especial, cerrada en un extremo inferior por una válvula automática que se abre cuando se apoya en el fondo, con lo que se evita que el hormigón se mezcle con el agua que puede existir entre el tubo y la forma. Se va rellenando por partes y lentamente se apisona a la vez y se va retirando el tubo de forma, con lo que el pilote no sale cilíndrico sino con protuberancias que son como las resultantes de su herencia en el terreno.

El diámetro de los tubos es entre 35 y 45 cm, lo que resulta para el pilote de 40 a 60 cm según el terreno y sus características.

Para terrenos de poca consistencia son de gran aplicación.

Pilote “Derquí”

Otro tipo de pilote de los más empleados en España es el “Derquí”. Sus características corresponde al de tipo strauss, aunque más perfeccionado. El hormigonato se efectúa mediante una campana de cierre estanco. Las tuberías de moldeo y perforación se recuperan por fases.

El vertido del hormigón en el interior del tubo se efectúa disponiendo una tolva o campana en su parte superior con cierre totalmente estanco y el llenado se realiza sin disgregación del árido, con lo que se logra una mayor homogeneidad del material.

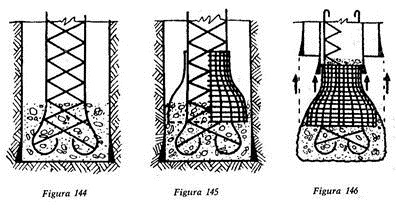

Otro tipo de pilote de Derquí es el conocido con el nombre de “Con estroma “ y que es muy adecuado para terrenos muy blandos, caracterizándose por tener la base ensanchada y una doble armadura, la normal y otra de tela metálica cuya forma recuerda los antiguos corsés femeninos y que se coloca después de vertido el hormigón en la base ampliada. Se emplean, como puede verse en las figuras 144, 145, y 146, dos tubos de diferente diámetro, el mayor para dar a la base el ensanche necesario (Fig. 144), y una vez hormigonado éste y colocado el corsé de tela metálica se coloca el segundo tubo (Fig. 145). A medida que se va hormigonando se retiran los dos tubos, realizando el vertido del hormigón como en el pilote descrito en primer lugar por medio de la tolva o campana Derquí.

Para cargar muy próximos entre si y fuertemente concentradas, se utiliza el pilote Derquí con ensanche excavado, cuyo procedimiento consiste, mediante trépanos ya rotativos, ya por percusión y con tubos, llegar hasta la profundidad conveniente a la del pilote, menos 2 m a fin de poder ensanchar la base.

DESMOCHADO DE PILOTES

El desmochado de los pilotes consiste en cortarlos a nivel de la rasante del terreno.

COLOCACIÓN DE PILOTES

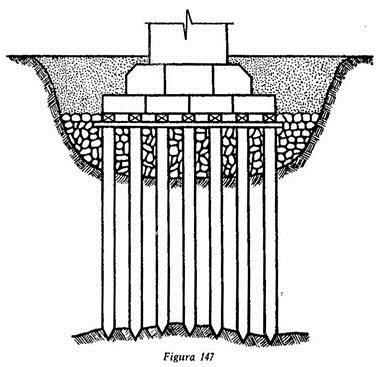

Los pilotes se colocan al tresbolillo o formando otras figuras semejantes. De entre ellos se retira la tierra removida, cuyo hueco se rellena con hormigón. Posteriormente se forma (enmarcándolos a todos) un emparrillado de madera chapada, sobre la que se apoya toda la construcción o edificio; algo similar a lo que representado en la figura 147.

Para mayor facilidad de hincar el pilotaje oblicuamente, se usan pilotes de tornillo, que son los que, en vez de una punta característica, tienen un tornillo.

Si la longitud o la profundidad que hay que alcanzar es tal que no es posible contar con pilotes de madera de una sola pieza, pueden empalmarse dos, uniéndolas primero sólidamente con varillas de hierro y luego recubriéndolas con hormigón.

EXTRACCIÓN DE PILOTES

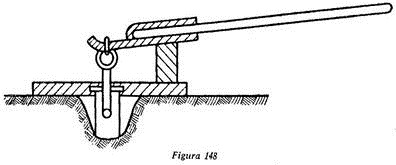

La extracción de pilotes se realiza generalmente solo en los casos en que se han colocado de forma transitoria, pudiéndose realizar esta operación con un trozo de palanca (Fig. 148) que, como podrá observar el lector, por uno de sus extremos tiene dispuesta una tenaza, un anillo de agarre o una cadena, según expresa la citada figura.

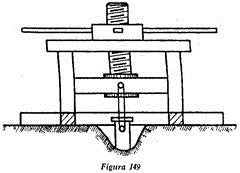

Otro procedimiento de la Clasificación de pilotes, de gran longitud es más eficaz, consiste en utilizar una prensa hidráulica (Fig. 149) que colocada en forma fija permite un desarrollo de mayor fuerza extractora y de fácil manejo.

También, en ciertas ocasiones, se utilizan ciertos explosivos.

Comments (2)

adeluna100 - 4 diciembre, 2011

Mil gracias por el aporte.

santi - 8 diciembre, 2015

ecxelente