RESISTENCIA Vs. RIGIDEZ

A menudo oyemos opiniones de Profesionales en las cuales mencionan las palabras Resistencia y Rigidez, a veces como sinónimos y en otras atribuyéndoles propiedades que no les competen.

Por ejemplo, en estos días leí un artículo sobre materiales de construcción en el que se le asignaban propiedades a la Fibra de Carbono de aumentar la Rigidez de los elementos a los cuales se les coloca.

En otras ocasiones oímos hablar de que tal o cual edificación tienen resistencia a sismos, etc.

Para aclarar conceptos vamos a definir los dos términos.

Resistencia es la capacidad de un cuerpo, elemento o estructura de soportar cargas de sin colapsar.

Rigidez es la propiedad de un cuerpo, elemento o estructura de oponerse a las deformaciones. También podría definirse como la capacidad de soportar cargas o tensiones sin deformarse o desplazarse excesivamente.

Ambas definiciones son del autor. Si miramos ambas definiciones veremos que están asociadas pero no significan lo mismo.

En la Resistencia lo importante es soportar, aguantar, mientras que en la Rigidez lo importante es el Control de las Deformaciones y/o Desplazamientos.

La Resistencia depende de las propiedades mecánicas de los materiales constitutivos (Resistencia mecánica, Modulo de Elasticidad, etc.) y del tamaño de la sección. La Rigidez depende también del Módulo de Elasticidad, la sección, pero también de la Inercia y la longitud del elemento.

Muchos también mencionan Rigidez e Inercia como sinónimos lo cual es incorrecto pues la inercia es solo uno de los parámetros asociados a la Rigidez.

Para comprender mejor explicaremos por medio de un ejemplo:

Cuando calculamos una viga para que soporte una determinada carga, P. Ej, una viga de madera que debe soportar una carga concentrada obtenemos una sección capaz de soportar dicha solicitación. Pero puede ocurrir que al estar operando las solicitaciones sobre la viga esta vibre demasiado y tengamos que aumentar la sección para evitar dichas vibraciones. También es posible que añadamos otro material que aumente la rigidez de la sección para lograr lo mismo. Este es el tipico caso del Diseno de Encofrados los cuales deben ser resistentes para no colapsar pero lo suficientemente rigido para no deformarse.

Existen materiales que aumentan la Resistencia de los elementos a los que se les coloca. Ese es el caso de la Fibra de Carbono. Pero esta no aumenta la Rigidez.

Por otro lado existen muchos tipos de Rigidez:

-Rigidez axial.

-Rigidez flexional.

-Rigidez a cortante.

-Rigidez torsional.

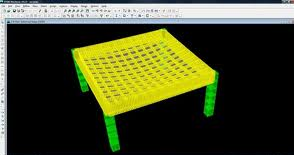

Cuando diseñamos un entrepiso es posible que aunque este correctamente diseñado pueda vibrar cuando se le de uso. Por eso es importante que además del diseño estructural por resistencia se chequeen los desplazamientos a fin del control de las vibraciones.

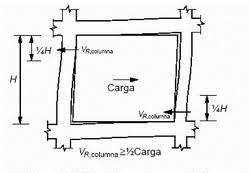

Cuando disenamos una edificacion en una zona no sismica bastara con disenar las columnas por resistencia, pero en zonas sismicas habra que tomar en cuenta los desplazamientos laterales.

En el caso de la Ingeniería Sismorresistente ese es uno de los tópicos más importantes a tomar en cuenta. En el Diseño automotriz, aeronáutico y espacial es aún más importante.

La rigidez podemos incrementarla aumentando la sección, añadiendo materiales con mayor módulo de elasticidad, pero también disminuyendo la longitud del elemento.

Cuando aplicamos una carga lateral a un entrepiso con una sola columna esta se deformara de acuerdo a su rigidez. Si colocamos dos columnas de igual sección la deformación será menor e ira disminuyendo según aumente la cantidad de columna o si aumentamos las secciones. Por lo contrario si a ese entrepiso le aumentamos la altura su rigidez disminuirá.

Esperamos que este sencillo artículo ayude a tener conceptos más claros.

Comments (20)

Carlos Arevalo - 28 septiembre, 2011

Muchas gracias por el articulo anterior ingeniero, verdaderamente es muy util y aclaratorio sobre la resistencia y la rigidez.

victor alfonso - 28 septiembre, 2011

precisamente la rigidez es la capacidad de un elemento estructural para soportar cargas sin deformación aparente, y resistencia es solo la capacidad de soportar cargas, esta ud. en lo correcto maestro

CivilGeek - 28 septiembre, 2011

Excelente sus definiciones…

Jose Rafael Cabrera Sepulveda - 28 septiembre, 2011

La rigidez es un concepto que debe tomarse como relativo pues cada estructura se disenara para deformaciones permisibles dentro de rangos probabilisticos y economicos, por lo que las deformaciones las establecemos dentro de rangos permisibles…

Yuri Villavicencio-Fdez - 28 septiembre, 2011

Muy clara la definición de las diferencias. Puntos a tener en cuenta.

FERNANDO rENATO VARGAS MORAN - 2 noviembre, 2011

Estimado Ing. José, muy especifico y claro los conceptos de rigidez y resistencia, de antemano muchas gracias, por los aportes importantes para un alumno en formacion de cálculo estructural.

FERNANDO RENATO VARGAS MORAN - 2 noviembre, 2011

Están muy claras las definiciones, muchas gracias.

carlos suiani - 26 febrero, 2012

Muy interesante y por sobre todo bien didactico, gracias»master», seria tan amable de publicar algo sobre estructuras metalicas ejecutadas en perfiles»C», desde ya muchas gracias.-

P/D :tal vez ya lo publicó, podria decirme si es así.- atte.-

Ing Civil - 9 noviembre, 2012

Excelente articulo, es verdad que siempre se tienen esa confusion de la resistencia y la rigidez.

GONZALO - 10 noviembre, 2012

Excelente articulo Ingeniero. Muy claro y preciso. Gracias por sus aportes que nos sirven de mucho a profesionales mas jóvenes.

pedro - 14 agosto, 2013

hola ing. jose cabrera…queria hacerle una consulta… xq una viga sobre reforzada es mas rigida que una viga sub reforzada..???

gracias

oskar - 24 agosto, 2013

saludos ing cabrera,,,podrias decirme la configuracion del material concreto a 210 kg/cm2,,lo que es modulo de elasticidad,poisson,,, lo que tengo entendido es que a mayor modulo de elasticidad mayor desplazamiento,,corrigeme si estoy equivocado,,no tendrias modelos ejmplos del sap2000

Alexander - 7 marzo, 2018

Estimado Oskar. el modulo de elasticidad está dado por (Esfuerzo vs Deformación), en otras palabras es inversamente proporcional a las deformaciones, vale afirmar que a mayor modulo de elasticidad tendremos menores deformaciones.

En conclusión el valor del Módulo de Elasticidad predecirá cuan deformable será el Material.

Frank - 9 diciembre, 2013

Muchas gracias Ing. José, son muy interesantes sus aportes y nos dan mucha luz para poder entendeder cada vez mejor el comportamiento de los elementos estructurales. Espero seguir recibiendo sus brillantes aportes a la ingeniería.

Jose R. Cabrera - 9 diciembre, 2013

Para Carlos Suiani: Saludos. Excuseme que le conteste ahora. Desde que pueda le prometo un articulo sobre los channels.

patricio silva - 22 marzo, 2014

La fibra de carbono, aplicado al hormigón como lamina o barra, aumenta la rigidez sobre todo en columnas, se puede demostrar fácilmente de forma matemática, y hay que ver que el material compuesto es otro material, ni hormigón, ni fibra, sino el conjunto, entonces se incrementa el modulo de elasticidad y por lo tanto la rigidez, para volados igual, solo basta ver la formula de la flecha vertical y vemos que el E, alto de la fibra disminuye de gran forma las flechas, pero para rigidez lateral, es decir el control de la deriva el aporte de la fibra no es muy importante, se tiene que armonizar con otras estrategias de reforzamiento. Pueden analizar los libros del Dr. Roberto Aguiar de Ecuador

Shy - 19 agosto, 2014

Estimado Ingeniero, apreciando sus aportes, yo soy química y estoy revisando un documento de tuberías de PVC y termoplásticas, me encuentro con dos parecidos, uno ASTM rigidez del Tubo(aplica en tuberías termoplásticas y y otro ISO rigidez anular del tubo , mi pregunta es si es lo mismo rigidez del Tubo que rigidez anular del tubo.

Al pie información de soporte. Gracias de antemano.

Yo he efectuado este análisis

Esta presión que se indica como F/A (Fuerza por unidad de área) en kPa

sino a la RIGIDEZ DEL TUBO= F/ ∆y lbf/ in 2( kPa) , que en la norma ASTM 2412 aparece como PS = F/ ∆y

Factor de Rigidez es R= 0.149 r3. F/ ∆y , pues en ASTM indica PS = F/ ∆y , unidades (Pa.m3)

En la norma ASTM aparece como SF (stiffness factor) el factor de rigidez y se sustituye PS ( pipe Stiffness) rigidez del tubo por la presión indicada F/ ∆y

SF=EI=0.149 F r3/ ∆y= 0.149 r3 (PS)

Luego la Deflexión indicada como E, se toma como del 5% y se expresa ∆y en función del diámetro.

Como se desconocen valores dejan expresado F/ ∆y , para reemplazar los valores de masa de la carga , longitud de la probeta y diámetro del tubo.

Sin embargo en la Ecuación de Iowa propuesta en la ASTM , es para encontrar el FACTOR DE RIGIDEZ no la rigidez del tubo, es por esto que la fórmula corresponde a la RIGIDEZ DEL TUBO

Se habla de una deflexión del 5% y ésta me parece que variará de acuerdo a los materiales, se indica la E, porcentaje de deflexión ( creo se refiere al módulo elástico de Young =E), de forma que se pueda calcular en función de la deformación en mm y el diámetro en mm ( interno en la ASTM).

En la revisión de esta norma entonces aclararemos las definiciones para evitar la confusión con cada término, pues en la ASTM 2412 Standard Test Method for Determination of External Loading Characteristics of Plastic

Pipe by Parallel-Plate Loading, de la cual se ha efectuado la adaptación, se preveía que podía dar lugar a confusión o discusión y se indicará expresamente por separado la fórmula indicada como RIGIDEZ DEL TUBO = F/ ∆y lbf/ in 2( kPa) , que en la norma ASTM 2412 aparece como PS ( pipe Stiffness) = F/ ∆y

En la ISO 9969 internacional tiene por objeto describir un método de ensayo para la determinación de la rigidez anular de tubos de materiales termoplásticos de sección circular. PRINCIPIO DEL MÉTODO

La rigidez anular se determina mediante la medida de la fuerza y la deformación producida durante la deformación de

un tubo con una velocidad constante de deformación. Una porción de tubo, situado horizontalmente, se comprime verticalmente entre dos platos lisos paralelos que se desplazan con una velocidad constante, que depende del diámetro del tubo. Se obtiene la curva que representa la fuerza F en función de la deformación obtenida. Se calcula la rigidez anular utilizando la fuerza necesaria para producir una deformación del diámetro del tubo de un 3%. para tubos con di mayor que 100 mm, F se debe calcular empleando la ecuación (2) en newtons y el resultado se

redondea cuando sea necesario al newton más alto:

F = 250 × 10-6 dn × L (2)

donde

dn es el diámetro nominal del tubo, expresado en milímetros;

L es la longitud real de la probeta, expresado en milímetros.

La fuerza de precarga real aplicada debe estar entre el 95% y el 105% de la fuerza calculada cuando se mida con la exactitud posible de la célula de carga empleada para el ensayo.

Luis - 10 diciembre, 2015

Tambien opino que la fibra de carbono incrementa la rigidez desde que puede controlar las deformaciones y desplazamientos. Tmabien estoy estudiando sobre fibra de carbono, saludos desde Korea.

Diego Ochoa Muñoz - 28 agosto, 2016

Excelente Articulo Ing. Cabrera que sirve de mucho para clarificar las ideas sobre el Diseño Estructural.

enrique - 6 marzo, 2019

en la norma e030 de peru debe uno evaluar la rigidez lateral de cada entrepiso (cortante del entrepiso entre desplazamiento relativo del mismo entrepiso) y también la resistencia lateral del entrepiso…(como se calcula esto)