Los concretos pesados se caracterizan por su densidad, que varía entre 2.8 a 6 T/m3, a diferencia de los concretos normales, que se encuentran entre 2.2 a 2.3 T/m3. La fabricación de los cementos pesados se realiza con los cementos Portland normalizados y con agregados pesados, naturales o artificiales, cuyas masas volumétricas absolutas se encuentran entre 3.5 a 7.6. Dentro de estas características pueden comprenderse más de 50 elementos. Sin embargo, generalmente sólo algunos de ellos son utilizados por razones de disponibilidad y economía.

Los agregados pesados deben tener granulometría conveniente, resistencia mecánica y compatibilidad con el cemento Portland. Generalmente se usan agregados como las baritas, minerales de fierro como la magnetita, limonita y hematita. También, agregados artificiales como el fósforo de hierro y partículas de acero como subproducto industrial.

La aplicación principal de los concretos pesados la constituye la protección biológica contra los efectos de las radiaciones nucleares. También se utiliza en paredes de bóvedas y cajas fuertes, en pisos industriales, en elementos, que sirven de contra-peso y en la fabricación de contenedores para desechos radiactivos.

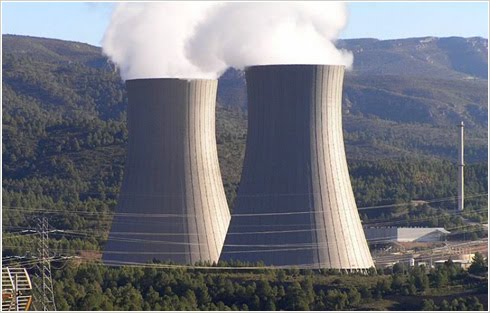

Los primeros usos de este concreto se remonta a los años 60 del siglo XX . El concreto de alta densidad tiene propiedades de utilidad como material de protección contra la radiación. Su aplicación en la industria de la construcción es relativamente reciente, y coincide con el desarrollo de la energía nuclear. Una pantalla de este tipo de concreto puede servir como protección contra los rayos gamma y los rayos X y además suponer un ahorro económico respecto a los concretos ordinarios.

Ya que para la misma protección se necesitan espesores mayores. A pesar de que con las nuevas tecnologías el grado de conocimiento de este material ha aumentado considerablemente, es cierto que aún queda un largo camino que recorrer. Son pocos y puntuales las construcciones en territorio peruano, por ejemplo uno de ellos lo constituye el blindaje del block del reactor nuclear construido en Huarangal Lima, en las que se ha utilizado este tipo de hormigón, lo que aún denota su grado de desconocimiento y/o la dificultad para obtener los aglomerados necesarios para producirlo.

Requerimientos de la Protección:

Los materiales de protección requieren:

– Absorver los rayos Gamma, para lo cual deben serios más pesados posibles.

– Disminuir la velocidad de los neutrones rápidos y transformarlos en neutrones térmicos, para lo cual deben contener átomos ligeros como el hidrógeno.

– Absorber los neutrones térmicos, para lo cual deben tener cuerpos de gran sección eficaz.

Gracias a su elevado peso volumétrico y a su alto contenido de átomos de hidrógeno, y en especial cuando se le adicionan materiales como boro para absorber los neutrones térmicos, el concreto cumple las tres condiciones expuestas. Si bien el concreto normal puede emplearse en escudos de protección, el concreto denso se utiliza en las zonas en las que es necesario ganar espacio, por sus secciones más reducidas.

El concreto descrito reúne los dos primeros requisitos, por su alto peso volumétrico y por contener una importante cantidad de átomos de hidrógeno. La necesidad de hidrógeno se satisface con un contenido de agua del 5% del peso del concreto, que se encuentra tanto en forma de agua combinada como libre dentro de su masa; eventualmente, el agregado puede aportar agua de cristalización. El contenido de hidrógeno en un concreto seco es de aproximadamente 0.25% del peso. La adición de materiales como el boro, tiene el inconveniente de reducir la resistencia.

Al absorber la energía de radiación, el concreto incrementa su temperatura, de manera no uniforme, de acuerdo a la distancia a la fuente de radiación. Esta situación origina tensiones internas que deben ser previstas para evitar fallas. Las tensiones térmicas se originan, no sólo por la energía absorbida, sino también por el enfriamiento de las superficies y las propiedades intrínsecas del concreto,

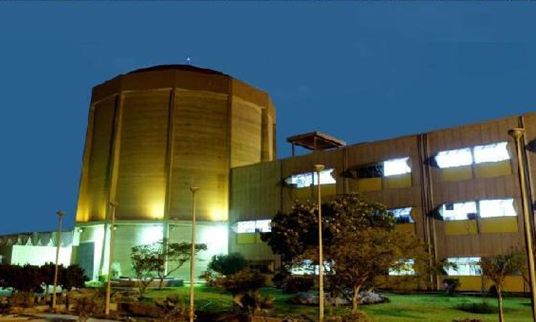

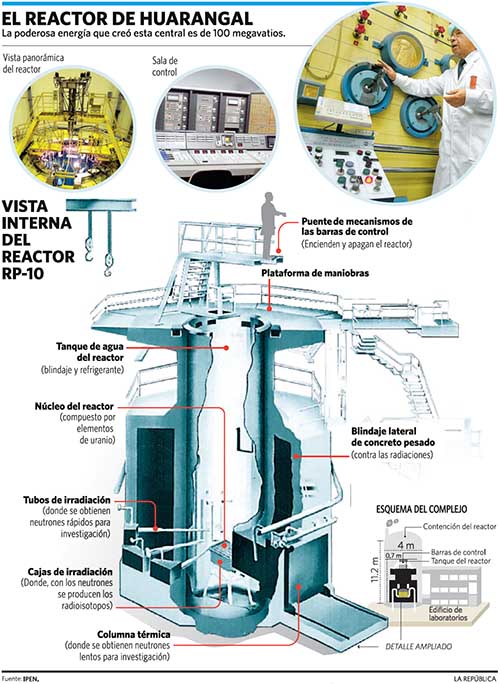

El concreto pesado en el Centro Nuclear de Huarangal-Perú

El Instituto Peruano de Energía Nuclear edificó en la meseta de Huarangal, en la provincia de Lima, el Centro Nuclear de Investigaciones del Perú, construyendo en concreto el Block del Reactor RP-10. El concreto se ha diseñado para actuar como elemento estructural y de blindaje biológico contra la acción de radiaciones nucleares.

Las características de la edificación son las siguientes:

El concreto pesado tiene una densidad seca mínima de 2.7 gr/cm3; una resistencia a la compresión a los 28 días de 280 kg/cm2; un espesor promedio de la pantalla de 250 cms; y en el diseño de la estructura se ha considerado la posibilidad de un sismo de magnitud 8.4 Ms.

El cemento elegido fue de la empresa «Andino» Tipo V de la clasificación ASTM C 150. La elección tomó en consideración su pequeño porcentaje de aluminato tricálcico, el cual garantizaba un lento y bajo desarrollo de calor de hidratación. Los estudios efectuados en el Laboratorio de Ensayos de Materiales de la Universidad Nacional de Ingeniería, garantizaron el cumplimiento de las especificaciones de resistencia dentro de los niveles de calor de hidratación deseados.

Como agregado fino se emplea una arena natural de cantera, limpia, la cual cumple con las especificaciones de la Norma C 33 del ASTM y los requisitos especiales.

Se emplea como agregado grueso el mineral de hierro clasificado como Magnetita, proveniente de los yacimientos de Marcona. Esta Magnetita, además de garantizar la densidad deseada, actúa como aportador de hierro, y elementos pesados que contribuyen al control del flujo de radiaciones Gamma. La Magnetita seleccionada cumple con las recomendaciones de las Normas E 637 y E 638 del ASTM.

El agua empleada es potable y se ha trasladado en camiones cisterna desde Lima. Se han utilizado dos aditivos: un plastificante, para lograr retardo de fraguado con reducción de agua sin pérdida de resistencia; y un superplástificante, para garantizar fluidez de la mezcla durante el tiempo de colocación.

La dosificación de la mezcla se ha hecho para proporciones de peso. Las proporciones seleccionadas fueron comprobadas primero en el Laboratorio de Ensayo de Materiales de la Universidad Nacional de Ingeniería y luego ajustadas en obra por la firma contratista. En la selección de la resistencia promedio se consideró que no más de una en cada 20 muestras estaría por debajo de la resistencia especificada. La relación agua – cemento fue limitada a un máximo de 0.55; el contenido de aire atrapado al 1 % y, adicionalmente, se fijó la composición química por elementos de la unidad cúbica de concreto en función del flujo de radiaciones Gamma del Reactor.

Para el control de calidad del concreto pesado se han establecido especificaciones muy rigurosas, controlándose los materiales, la apariencia y calidad del concreto fresco, su temperatura y el ambiente, el peso unitario, la consistencia, el contenido de aire, la resistencia en compresión, el módulo de elasticidad y la pérdida de resistencia después de exposición a una temperatura determinada.

ALGUNAS REFERENCIAS:

CENTRO NUCLEAR DE HUARANGAL http://www.ipen.gob.pe/site/infraestructura/huarangal.htm

Comments (5)

Yuri Villavicencio-Fdez - 26 septiembre, 2011

Gracias por el aporte compañero. Yo había escuchado que se echaban bolitas de plomo, pero con esto me quedo claro sobre qué materiales son los que se usan precisamente.

Jose Rafael Cabrera - 26 septiembre, 2011

Es posible tambien que el bajo contenido de aluminato tricalcico tenga que ver ademas con la posibilidad de evitar corrosion en caso de que haya presencia de sulfatos…

jim - 28 noviembre, 2011

muchas gracias por la información brindada, me sirvio de bastante ayuda para elaborar mi trabajo ….gracias

ARSENIO - 1 mayo, 2013

Hola! me gustaría si alguien conoce como se preparan hormigones de alta densidad me ayudase. Gracias

Juan - 5 mayo, 2013

Informacion muy valiosa, muchas gracias. Yo realice un concreto con escoria producto de acero intemperizado y barita logre 3.1 ton/m3. Si tienen algun comentario se los agradecere.