El encofrado metálico, como su nombre indica, está compuesto por cierto número de piezas rígidas, que sólo pueden adaptarse a una forma exclusiva. De ahí su «su limitación» en cuanto a la multiplicidad de formas a dar con un solo elemento o tablero, tal como ya vimos en los encofrados de madera, que son susceptibles de emplearlos en diversidad de piezas, cortando, añadiendo, clavando, etc. En cambio, en el encofrado metálico, por su naturaleza, cada pieza sólo sirve APRA la clase de molde para la cual ha sido proyectada, no pudiendo aprovecharla, salvo alguna caso excepcional, en otro elemento distinto.

Ventajas del encofrado metálico

En aquellas obras en donde la proliferación de un mismo tipo de piezas alcanza un número considerable, tal como en una construcción donde existan pilares de idénticas dimensiones y en gran número, los tableros metálicos ya preparados son insustituibles para la formación de los encofrados correspondientes.

Su gran ventaja radica, no sólo en la facilidad y rapidez tanto en el encofrado como en el desencofrado, así como en las piezas moldeadas alcanzan unos paramentos lisos, bien cuidados, sino en que la duración de dicho encofrado es prácticamente ilimitada, ya que no se deforman ni deterioran por el uso.

En cuanto a su manejo, es bien sencillo y aunque casi la sola observación del dibujo correspondiente es suficiente para comprender cómo se montan, vamos a dar una suscita explicación sobre los mismos.

Tanto las operaciones de encofrado y desencofrado como las de aplomado son rápidas y sencillas. Otra ventaja es la bondad de los paramentos. Salen pilare e caras limpias.

Entre las desventajas, podemos citar su inadaptabilidad a todo tipo de pilares, como sucede con la madera y a su mayor peso para el traslado y manejo.

Ya veremos más adelante cómo estas placas suelen servir también para encofrar vigas.

CARACTERÍSTICAS DE LOS ENCOFRADOS METALICOS BYS

De gran circulación en el mercado nacional de la construcción sin ánimo de publicidad y solamente porque los consideramos muy interesantes por sus notables características, presentamos el encofrado metálico universal BYS, del que, a grandes rasgo, vamos a describir las más estacadas.

Duración ilimitada

Las piezas que componen este tipo de encofrado están construidas de hierro y acero de la mejor calidad, no produciéndose desgaste alguno durante su uso, por ser muy sencillo su manejo, tanto en el montaje como en la operación de desencofrado.

Adaptable a cualquier medida

Los paneles metálicos, como luego veremos, están diseñados de tal forma que se adaptan a cualquiera que sea la medida de la estructura que se desee encofrar.

Montaje fácil y económico

La unión de los paneles entre sí mediante unos pernos que se introducen en los agujeros del elemento subsiguiente, destierran por completo todo empleo de mordazas, pasadores, abrazaderas, cuñas, tornillos y cualquier otra clase de herramientas. No precisa de personal especializado, ya que su montaje es sencillísimo. El desmontaje, por tanto, es también una operación sencilla, sin que se puedan producir desperfectos.

Amortización

El hecho de que estos paneles por las circunstancias expuestas, tengan una vida ilimitada, amortiza su coste mucho mejor que todos los sistemas conocidos hasta la fecha.-

Medidas «standard»

Se encuentran estos paneles en el mercado, en las siguientes medidas:

40 X 50

50 X 50

60 X 50

Como dato para el lector, indicamos que un pilara de tres metros de altura necesita el material siguiente:

4 elemento de base.

24 paneles de 50 X 50.

4 pletinas de blocaje.

Para montar un pilar de las dimensiones indicadas, se tarda un tiempo aproximado de 15 minutos.

Montaje

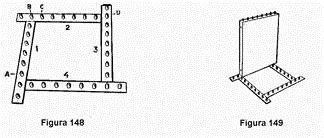

En la figura 148, se ven los elementos de base. Una vez replanteado el pilar, se van colocando los llamados elementos de base, de manera que la arista interior de dichos elementos coincida con lo que va a ser el paramento definitivo del pilar ya hormigonado. Una vez situados estos elementos definitivo del pilar ya hormigonado. Una vez situados estos elementos de la base, se procede a continuación al montaje de los paneles.

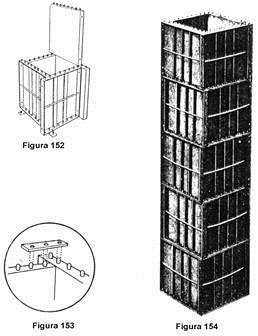

En la figura 149, vemos cómo el primer panel monta sobre el elemento base (figura 148) de forma que el primer agujero del panel encaja en el primer perno A (figura 148). Los demás agujeros encajarán en los pernos sucesivos, después en el perno B del elemento núm. 2 (figura 144), y el resto sobrante del panel sobresaldrá a continuación en la medida necesaria.

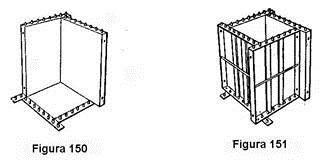

A continuación procederemos a montar el segundo panel sobre el elemento núm. 2 en la misma forma citada en el párrafo anterior, o sea a partir del perno C, hasta el perno D del elemento núm.3 (figura 148 y 149), sobresaliendo a continuación el trozo el panel sobrante (figura 150).

Para cerrar el resto del espacio el pilar, se montan los otros dos paneles, tercero y cuarto, siguiendo el mismo procedimiento ya descrito (figura 151).

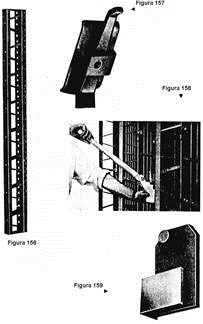

Así seguiremos colocando paneles hasta llegar a la altura deseada. Por último, se colocan las pletinas de blocaje (terminales), como se ve en la figura 153, para que los cuatro últimos paneles no se separen. En la figura 154 presentamos el encofrado para un pilar.

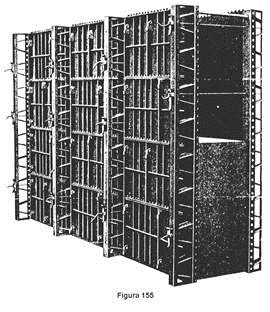

Para el encofrado de muros, como vemos en la figura 155, se emplean también los mismos paneles, además de otros elementos que vamos a describir.

Centinela

Con este elemento, de dos metros de altura, y que se muestra en la figura 156, se pueden efectuar toda clase de paramentos. Se adapta a los paneles «standard», como se puede apreciar en las figuras ya mostradas.

Con esta original cuña y medida un tensor (ver las figuras 157 y 158) se obtiene una máximo de resistencia en ambas caras encofradas y permite soportar todas cuantas presiones pueda producir el hormigón, al ser depositado en los encofrados y pudiendo efectuar una vibración al máximo.

Cangrejo

Es éste n elemento eficaz e indispensable, pues viene a eliminar radicalmente la aplicación de toda clase de tornillos en la unión de los paneles entre sí (figura 159).

Gracias a:

Comments (5)

uriel - 30 abril, 2012

ESTA INFORMACIÓN ES VALIOSA Y SE AGRADECEN A TODOS LOS QUE APORTAN

Josè Parra - 3 marzo, 2014

Son muy interesante todo por encimita espero ver màs procesos constructivos y los componentes del hormigón de alta resistencia para estribos para puentes de una sola luz

pablo huaman - 6 mayo, 2014

felicito a las personas que se dedidican a este tipo de trabajo,y asi’ enseñan a las personas que les interesa esta enseñansa.Dios bendiga

pablo huaman - 6 mayo, 2014

agradesco a ud. señores

Rosberg - 31 mayo, 2017

Muy buena información gracias me ayudará bastante