Se define sostenimiento de un túnel como el conjunto de operaciones de contención y apuntalamiento de las excavaciones en túneles, galerías y obras subterráneas, aplicables en las fases de avance y de destroza o a sección completa, utilizando los elementos usuales para estos fines: bulones, mallazo, hormigón proyectado, cerchas, paraguas de micropilotes, etc.

Para definir el sostenimiento adecuado para cada momento en un túnel, se utilizan las clasificaciones geomecánicas. Intentando “suprimir” y “resumir” toda la teoría existente sobre esta materia, únicamente comentaré que hoy en día la más utilizada es la de BENIAWSKI a través de su índice RMR (Rock Mass Rating).

A partir de este índice se definen 5 clases I, II, III, IV y V denominadas desde “Muy buena” a “Muy mala” y teniendo en cuenta las definiciones del proyecto constructivo se determina el tipo de sostenimiento a colocar en cada pase de avance del túnel.

Dada la importancia, tanto estructural como económica del tipo de sostenimiento elegido, el contratista tiene que realizar una autorización por escrito a la Dirección facultativa de la obra para poder modificar la tipología de sostenimiento a colocar.

Los elementos que forman parte, y que una vez combinados forman parte del sostenimiento de un túnel son:

BULONADO.

Los bulones están formados por barras de acero de 20 a 40mm de sección y longitudes variables entre los 3 y 6 metros. Existen diversas tipologías, que se pueden definir por su forma de actuación en activos y pasivos. Los mismos ejercen dos funciones fundamentales en la excavación, “cosen” las discontinuidades del macizo rocoso evitando el desprendimiento de rocas y su deslizamiento, y al mismo tiempo ejercen una función de “confinamiento”.

Los más utilizados consisten en barras coarrugadas, que previa perforación, se colocan y se inyectan mediante el uso de resinas o cemento.

Otro tipo de bulones son los autoperforantes, ideales para la perforación de rocas o suelos disgregados o blandos con una única operación: perforación, colocación de la armadura e inyección.

Además, también existen bulones expansivos tipo Swellex, consistentes en un perno de anclaje hecho de un tubo soldado doblado sobre sí y sellado en un extremo. Se expande utilizando un flujo de agua de alta presión entregado por una bomba especial.

Cuando el sostenimiento es provisional y hay que demolerse, los bulones más adecuados son los de fibra de vidrio o los de expansión mecánica, puesto que los mismos se cortan muy fácilmente.

Muchos técnicos cuestionan la eficacia del bulonado para macizos rocosos de calidad geotécnica muy mala o pésima

La distribución de los bulones se realiza a través de la definición de mallas cuadradas de colocación, y normalmente a título indicativo, distribuyéndose en obra en función de las necesidades del terreno.

HORMIGÓN PROYECTADO

La proyección de material, léase hormigón proyectado o gunita, sobre una superficie a alta velocidad constituyó un gran avance dentro de los procedimientos constructivos ya que convierte la colocación y compactación del hormigón en un único proceso.

Es muy frecuente el uso de fibras para aumentar el rendimiento y el comportamiento a flexo-tracción del hormigón proyectado, cuyo aporte suele sustituir a la colocación de mallazo que se venía realizando antiguamente y que ahora se realiza de forma muy puntual.

En el blog ya hay un post bastante extenso referente a este material.

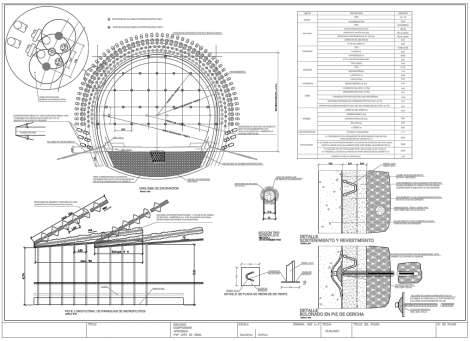

CERCHAS

Las cerchas son perfiles laminados de acero con forma de arco que, en contacto con el terreno, ejercen una función resistente al apoyarse en el suelo.

Dado que su funcionalidad depende especialmente del apoyo, deben adoptarse las medidas adecuadas para evitar que las mismas asienten en el terreno o fondo de excavación. Además, las mismas se unen entre sí a través del uso de tresillones, consistentes en unas barras que unen las diferentes cerchas formando un conjunto.

En el proyecto constructivo, y en función del tipo de sostenimiento, se suele definir el espaciado a colocar entre las mismas. Existen diferentes tipos, divididas en “ligeras” (TH) y “pesadas” (HEB) en función del tipo de perfil que posean.

El uso de cerchas es frecuente en macizos rocosos de calidad media (aproximadamente con RMR<50) y su uso casi obligatorio en el caso de sostenimientos de emboquilles y pasos de falla.

CHAPA BERNOLD

La chapa tipo Bernold tiene la curvatura según el radio del túnel y se la utiliza como encofrado y armadura del revestimiento de hormigón proyectado.

ENFILAJES

Consisten en la colocación de una serie de bulones inclinados en el frente de avance, unos 45º evitando la caída de cuñas.

INYECCIONES

Existen tres tipos de inyecciones básicas: de consolidación, de relleno y de impermeabilización en función de las necesidades existentes.

DRENAJES

La presencia de agua siempre suele ser un inconveniente en el proceso de excavación de un túnel. La ejecución de drenajes ayuda a evitar las sobrepresiones ocasionadas por el agua y favorecen enormemente las tareas de avance en el frente.

Por ello, y en el caso de suelos en muchas ocasiones se realizan drenajes en el frente de ataque, que se van reponiendo según avanza el frente de excavación.

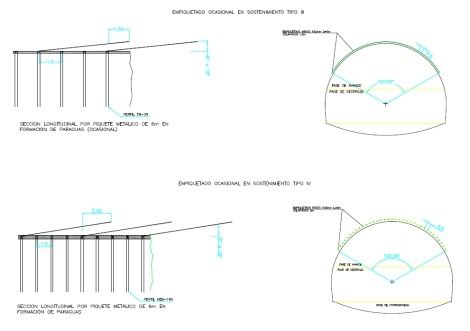

PARAGUAS

El paraguas se utiliza para avanzar en excavaciones que poseen un elevado riesgo de desprendimientos debido a la existencia de macizos rocosos muy fracturados o suelos inestables.

Se suelen realizar de bulones, o en el caso de peores condiciones, de micropilotes, consistentes en tubos huecos inyectados de lechada de cemento.

En el caso de que la zona a tratar sea muy amplia, se colocan paraguas sucesivos procediento a solapar los mismos unos 2-4 metros.

Su uso puede ser parcial, normalmente en clave, a sección completa o localmente en hastiales, procediendo al reparto de los mismos según las necesidades.

SUMINISTRADO:

El articulo que observo fue suministrado por la siguiente pagina, para mayor información contacte la misma:

- Pagina: http://construblogspain.wordpress.com/2014/05/21/introduccion-a-la-ejecucion-de-tuneles-para-dummies/

Created By: Ing. Nestor Luis Sánchez – Tw:

@NestorL

Comments (2)

Francisco Grégory - 24 abril, 2015

Muchas gracias por el aporte.

orlando mantilla torres - 21 noviembre, 2016

MIL GRACIAS por su información sobre REVESTIMINTOS DE TÚNELES.-todas eas tecnica son ACEPTABLES

.- pero el tiempo costos inyeccion. perforación ..,UTILIZAR VARILLAS. corrugas,. lechada,cerchas otros FORMAs, PARA EVITAR DESPRENDIMIENTOS. hace esta sistemas ALARGUE.- SU PROCESO EN LA CONSTRUCCIÓN, DE OBRAS. LOS invito a ver la tecnología que mi empresa OMT e ING SAS -COLOMBIA EN UNIÓN corporativas, de arrendamiento CON EL GRUPO ALEMÁN. , DONDEL EL EQUIPOS DE TUNELADORAS . , IVA PERFORANDO Y DE INMEDIATOS COLOCANDO LAS DOVELAS..esta fueron fabricadas, por otra EMPRESA la cual confiamos su PROCESO INDUSTRIAL DE ALTA TECNOLOGÍA. .NOS hemos EVITADO , AHORRADO TIEMPOS COSTOS. MANO DE OBRA. logística . ESTE PROCESO LO TENIAMO LISTOS PARA PRESENTARLO EN EL METRO DE BOGOTA , donde ser reducirían UN 20% EL COSTOS DE inversión, PERO el CAMBIO .-brusco TODO ,.- YA QUE VA A SER ELEVADO…-saludos att ORLANDO MANTILLA TORRES- director..