Principio de mezclado

El mezclado del concreto tiene por finalidad cubrir la superficie de los agregados con la parte de cemento, produciendo una masa homogénea.

El mezclado a maquina, en las denominadas mezcladoras, asegura concretos uniformes de manera económica. Las mezcladoras están constituidas, fundamentalmente, por un recipiente es metálico denominado tambor o cuba, provisto de paletas en su interior. La mezcla se efectúa, cuando cada una de las partes del concreto es elevada, vuelta a vuelta, por las paletas durante la rotación del tambor, de manera que en un cierto punto, en cada revolución, son vertidas hacia la parte inferior para mezclarse con las otras porciones, hasta constituir una masa homogénea.

Tipos de mezcladoras

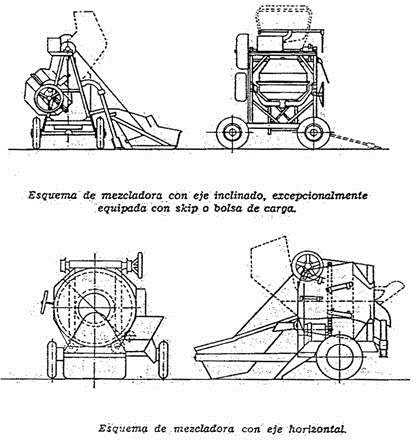

Las mezcladoras se clasifican en función de la posición del eje de rotación de la cuba, siendo dos tipos:

q Mezcladoras de eje inclinado, de cuba basculante.

q Mezcladoras de eje horizontal.

Las concreteras de eje inclinado o tambor basculante pueden adoptar diferentes inclinaciones del eje para cada etapa del trabajo: sea llenado, amasado, o descarga.

Esta operación se facilita mediante un volante, que hace pivotar el tambor alrededor de un eje horizontal mediante un sistema de piñones dentados.

El tambor, conocido también como “trompo”, realiza un movimiento de rotación alrededor de su eje, con una inclinación de 15 a 20 grados a aproximadamente. El vapor de este ángulo es una característica importante de la mezcladora, pues define su capacidad y la calidad del concreto.

Las mezcladoras basculantes son adecuadas para pequeños volúmenes de concreto y en espacial para mezclas plásticas o con agregado grueso de tamaño apreciable.

En todos los casos, la descarga de estas mezcladoras es buena pues se realiza de manera inmediata y sin segregación.

Las mezcladoras de eje horizontal se caracterizan por el tambor, de forma cilindro-cónica, que actúa girando alrededor de un eje horizontal con una o dos aspas o paletas que giran alrededor de un eje no conciente con el eje del tambor. Disponen, en la mayoría de los casos, de dos aberturas, una para cargar el material y la otra para descargar el concreto.

Existen los casos, el movimiento relativo entre las paletas y el concreto no varia y todo el material se mezcla siempre en el fondo del recipiente.

Las mezcladoras de eje horizontal se distinguen según la forma en que se realiza la descarga. Como el eje de la mezcladora permanece fijo horizontalmente, la descarga se efectúa:

a. Invirtiendo el sentido de la rotación del tambor;

b. Insertando una canaleta en el tambor;

c. En los caso que el tambor está compuesto por dos secciones, que se unen borde a borde, se separan estos para el efecto de descarga. Las mezcladoras de eje horizontal están provistas de tolvas cargadoras.

Al operar este tipo de mezcladoras debe cuidarse que, luego de cargadas, no quede material en la tolva: y al descargar, que no se produzca segregación o quede en el interior de la mezcladora agregado grueso.

Las mezcladoras de eje horizontal son favorables para grandes volúmenes de concretado.

Capacidad de la mezcladora

La tendencia moderna determina la capacidad de la s mezcladora según el volumen del concreto homogéneo y compactado que puede mezclar en una acción de amasada. Anteriormente se consideraba, para definir la capacidad, el volumen de los materiales los materiales componentes del concreto, que en estado suelto podían introducirse en el tambor para un mezclado eficiente.

Por ello que en algunos casos se designa la capacidad de la mezcladora por expresiones del tipo 10/7, 14/10, valores que expresan en pies cúbicos los dos conceptos mencionados.

El volumen geométrico del tambor es dado en algunas ocasiones. En estos casos, en condiciones normales de eficiencia, la relación entre el volumen de los materiales y el volumen geométrico es aproximadamente el siguiente:

Mezcladoras basculantes: 0.7

Mezcladoras de eje horizontal: 0.4

Procedimiento para cargar la mezcladora

No existe una norma que defina el procedimiento par cargar la mezcladora. Generalmente se acepta que se coloque inicialmente en el tambor una pequeña proporción del agua de mezcla, aproximadamente el 10%, añadiendo luego los materiales sólidos conjuntamente con el 80% del agua. El 10% restante se termina de introducir cuando todos los materiales se encuentran en la mezcladora.

En las mezcladoras basculantes se aconseja introducir el agregado grueso después de la arena y el cemento. En el procedimiento basculantes se aconseja introducir el agregado después de la arena y el cemento.

Duración del mezclado

El tiempo para producir de manera continua una mezcla homogénea es una característica de cada tipo de mezcladora. Este valor, generalmente garantizado por el fabricante, puede sufrir variaciones según la Trabajabilidad de la mezcla.

La duración del mezclado se establece a partir del instante en que los componentes del concreto incluyendo el agua, se introducen en la cuba, hasta la descarga de la misma.

Los factores intrínsecos que modifican los requerimientos del amasado son:

_ El tipo y tamaño del agregado.

_ La cantidad de agua de mezcla.

_ El porcentaje de finos de la arena.

En la práctica, la duración del mezclado se puede expresar ya sea en un minuto o por el número de vueltas que debe realizar el tambor para producir una mezcla homogénea.

En el cuadro siguiente se dan os tiempos mínimos de mezcla, según la capacidad de la mezcladora, recomendados por Bereau or Reclamation y el ASTM.

Tiempo mínimo de mezclado

|

CAPACIDAD DE MEZCLADORA |

TIEMPO (EN MINUTOS) |

|||

|

Yarda Cúbica |

m3 Bureau of Reclamation |

ASTM |

||

|

1 2 3 4 |

0,75 1,5 2,3 3 |

____ 1 ½ 2 2 1/3 |

1 1 ¼ 1 ½ 2 |

|

Existe la tendencia a reducir el tiempo de mezclado para incrementar el rendimiento de la mezcladora. Para cada tipo de mezcladora existe una relación entre el viento de mezclado y la uniformidad de la mezcla proyectada.

Tiempos de mezclado inferiores al minuto y medio, producen concretos de características variables. Sin embargo, a partir de los dos minutos, no se obtiene un mejoramiento de la mezcla. La resistencia en menos afectada por el tiempo de mezclado, especialmente luego de los dos minutos. Es posible encontrar modernas mezcladoras de gran tamaño que producen concretos de buena calidad con tiempo de 1 a 1 ½ minutos.

Las mezcladoras denominadas de alta velocidad son aquellas en las que el tiempo de mezclado puede ser inclusive inferior a 1 minuto.

Amasadoras

Para mezcla de concreto secas, especialmente en prefabricación, se utilizan amasadoras de eje vertical, denominadas “de mezcla forzada”, pues el mezclado no se realiza por acción de la gravedad, sino por los movimientos relativos entre la cámara de amasado y las paletas. La operación requiere un apreciable suministro de energía para romper las fuerzas de enlace del concreto.

Estas amasadoras, que recuerdan a las utilizadas en la industria del pan, permiten una alta productividad y calidad, siendo de gran versatilidad, aplicables a cualquier tipo de mezcla.

Control de la mezcladora

Al poner en servicio una mezcladora, cuando se considere necesario constatar su estado o verificar el tiempo conveniente de mezcla, es recomendable efectuar una prueba una prueba de eficiencia.

El ASTM ha establecido un procedimiento de evaluación en la norma de concreto premezclado, que puede considerarse exigente y que establece lo siguiente:

De dos muestras que representen el concreto producido se establece la diferencia de los resultados de ensayos determinados que no deben exceder de las siguientes tolerancias:

1) Peso por metro cúbico, calculado en base a concreto libre de aire: 1,6 Mpa (16 kg/cm2)

2) Contenido de aire, porcentaje por volumen de concreto: 1,0%.

3) Asentamiento:

Si el asentamiento promedio es de 10 cm. (4”) o menos: 2,5 cm. (1,0”)

Si el asentamiento es de 10 cm. a 12 cm. (4” a 6”): 3,8 cm. (15”).

4) Contenido de agregado grueso, porción en peso de cada muestra retenida un tamiz 4,76 mm. (Nº 4), en porcentaje: 6,0%.

5) Masa unitaria de mortero libre de aire, basado en el promedio de todas las muestras comparativas ensayadas, en porcentaje: 1,6%.

6) Resistencia promedio a la compresión a los 7 días para cada muestra, basado en la resistencia promedio d todas las probetas, en porcentajes: 7,5%.

Gracias a:

Comments (1)

Edgardo Mosco - 17 noviembre, 2016

Me encantó lo del tiempo de mezclado. En la práctica, lo que determina el tiempo de mezclado, sépanlo, ingenieros, es EL OÍDO. Se sabe que cuando deja de oírse el agregado grueso, golpear las paredes de la hormigonera, la mezcla ya está lista y se puede volcar.